JIT(Just-In-Time,准时化生产)是一种以彻底消除浪费为核心目标的生产组织方式,由丰田汽车公司开创并发展完善(通常称为丰田生产方式TPS的核心支柱之一),它不是简单地指“准时交货”,而是一整套系统性的生产哲学和管理方法。

(图片来源网络,侵删)

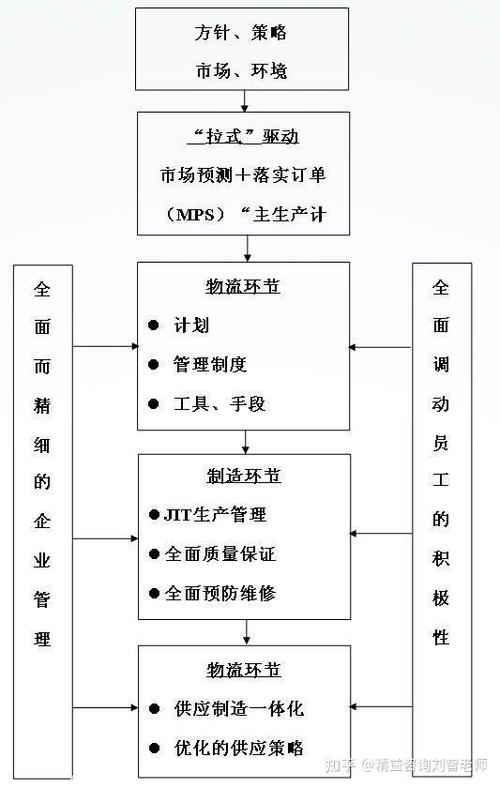

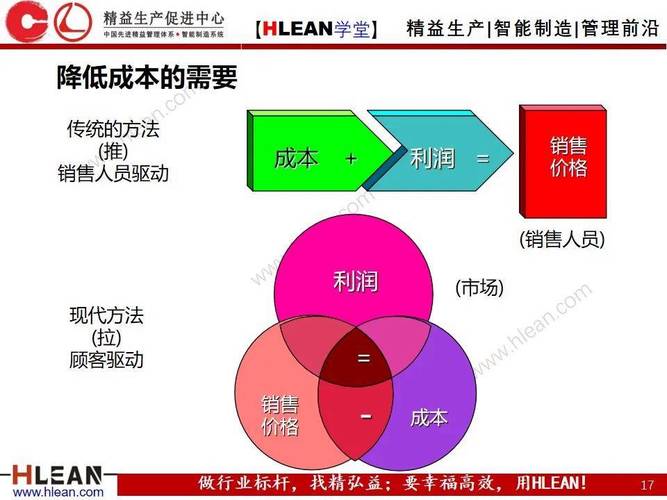

JIT 组织生产的核心思想是:只在需要的时候,按需要的量,生产需要的产品,这完全颠覆了传统的大批量、推式生产(Push System)模式。

以下是JIT组织生产的主要方式和关键要素:

🧩 1. 拉动式生产系统 (Pull System)

- 核心机制: 这是JIT的灵魂,生产不是由预测或计划“推动”到下一道工序,而是由后道工序(或最终客户)的实际需求“拉动”前道工序进行生产。

- 实现工具:看板 (Kanban)

- 看板是一种包含物料信息的卡片、容器或电子信号。

- 运作方式:

- 后道工序消耗掉一个零件/产品后,将对应的取料看板送回前道工序。

- 前道工序看到取料看板后,才生产相应数量的零件/产品,并附上生产看板。

- 生产完成后,零件/产品连同生产看板被送到后道工序的指定位置。

- 效果: 精确控制生产节奏和数量,防止过量生产(最大的浪费),只在真正需要时才生产。

⚙️ 2. 自动化 (Jidoka - 带有人性化的自动化)

- 核心机制: 赋予机器和人员“发现异常立即停止”的能力,这不仅仅是机器自动化,更强调人的智慧和责任。

- 实现方式:

- 安灯系统 (Andon): 生产线上的灯光信号系统,当工人发现质量问题、设备故障或需要帮助时,可拉绳或按按钮点亮安灯,生产线会自动或手动停止。

- 防错装置 (Poka-Yoke): 设计工装夹具、设备或流程,使错误不可能发生或能立即被发现(如零件形状只能正确安装)。

- 效果:

- 保证质量: 防止次品流入下道工序,实现“内建质量”。

- 暴露问题: 停线迫使团队立即关注并解决根本原因,促进持续改进。

- 赋予员工权力: 工人有责任和权力停止生产线以解决问题。

📊 3. 均衡化生产 (Heijunka)

- 核心机制: 平滑、均衡地安排生产计划,避免生产量的大幅波动(忽高忽低)和产品型号的集中切换(大批量生产单一型号)。

- 实现方式:

- 生产平准化计划: 基于预测和订单,制定一个相对稳定、包含多种产品型号的“均衡化”生产计划(每天生产A、B、C各10台,而不是周一生产30台A,周二生产30台B)。

- 小批量多品种生产: 通过快速换模 (SMED) 等技术,实现不同型号产品之间的快速切换,使小批量生产经济可行。

- 效果:

- 稳定生产节奏: 避免资源忙闲不均,提高设备和人员利用率。

- 降低库存需求: 不需要为应对生产高峰而囤积大量原材料或半成品。

- 提高灵活性: 能更快响应市场需求的小幅变化。

🧱 4. 标准化作业 (Standardized Work)

- 核心机制: 为每个工位或流程制定当前最优的、可重复执行的操作标准(包括作业顺序、标准在制品数量、标准作业时间、质量检查点等)。

- 目的:

- 提供稳定、可预测的输出基础。

- 作为培训和绩效衡量的依据。

- 作为识别改进机会的基准(“标准不是一成不变的,而是需要不断改进的”)。

- 效果: 是JIT稳定运行的基础,确保拉动系统、自动化和均衡化能按预期工作。

🔄 5. 持续改进 (Kaizen)

- 核心机制: JIT不是一蹴而就的,它要求全员参与、持续不断地识别和消除生产过程中的各种浪费(Muda),如等待、搬运、过量生产、库存、动作、加工本身、不良品等。

- 实现方式:

- 现地现物 (Genchi Genbutsu):深入现场观察实际流程。

- PDCA循环 (Plan-Do-Check-Act):科学地解决问题。

- 5Why分析法:深挖问题根本原因。

- 改善提案制度:鼓励员工提出改进建议。

- 效果: 使JIT系统不断进化,适应变化,追求更高的效率和更少的浪费。

🤝 6. 供应商合作与精益供应链

- 核心机制: JIT的成功离不开紧密、长期、信任的供应商关系。

- 要求:

- 小批量、高频率交付: 供应商需要能根据看板信号,频繁、准时地交付少量高质量物料。

- 地理邻近或高效物流: 缩短运输距离和时间,降低中断风险。

- 质量保证: 供应商必须提供100%合格的物料(免检或简化检验)。

- 信息共享与协同计划: 与供应商共享生产计划和需求信息。

- 效果: 将JIT理念延伸到整个供应链,减少原材料库存,提高整体响应速度。

JIT组织生产的核心方式

JIT 通过拉动式生产(看板)精确控制生产流,以自动化(Jidoka)保证质量和快速响应问题,用均衡化生产(Heijunka)平滑需求波动,建立在标准化作业的稳定基础上,通过持续改进(Kaizen)不断优化,并依赖紧密的供应商合作来支撑整个系统,其最终目标是以最少的资源(零库存、零浪费、零缺陷)实现最高效、最灵活的生产,最大化客户价值。

JIT 组织生产就像一个高度协调、精确响应的“按需”系统,它通过消除一切不必要的环节和库存,让生产流程像水流一样顺畅、敏捷地运行。💧

(图片来源网络,侵删)

(图片来源网络,侵删)