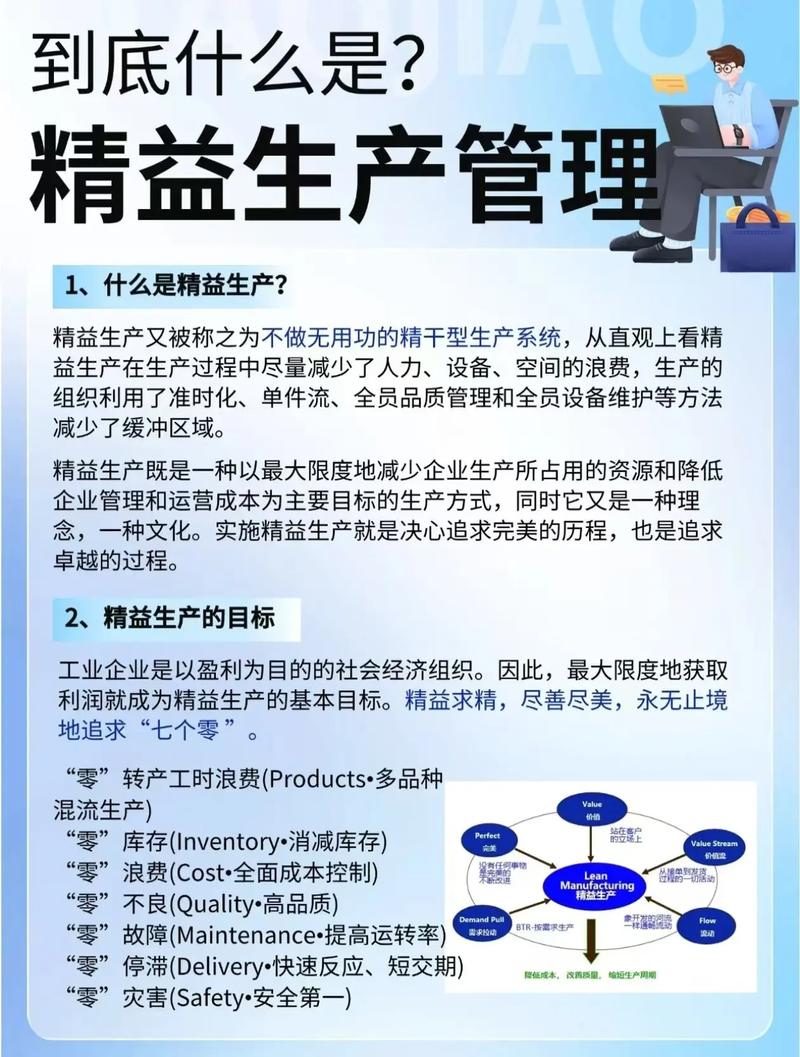

精益生产中的A3报告是一种结构化问题解决和沟通工具,其起源与发展深深植根于丰田生产系统(TPS)的核心理念,它不仅是工具,更是一种思维方式的体现,以下是A3的起源与发展历程的详细解析:

(图片来源网络,侵删)

起源:丰田生产系统(TPS)的土壤

-

时间与背景

A3报告的雏形诞生于20世纪50-60年代的丰田汽车公司,当时丰田正处于战后重建期,面临资源短缺、效率低下等挑战,亟需一种高效、系统化的方法来解决生产问题并推动持续改进(Kaizen)。 -

核心驱动力

- 大野耐一(Taiichi Ohno)与丰田生产系统(TPS):作为TPS的创始人,大野耐一强调“现地现物”(Genchi Genbutsu,即亲临现场观察)、“消除浪费”(Muda)和“全员参与”,他要求工程师和管理者用最简洁的方式呈现问题、分析和解决方案,避免冗长报告和无效会议。

- 戴明循环(PDCA)的影响:丰田深受美国质量管理大师戴明(W. Edwards Deming)的PDCA循环(计划-执行-检查-行动)启发,将其融入问题解决流程,成为A3报告的逻辑框架。

-

“A3”名称的由来

- 字面意义:最初因所有内容需精炼地呈现在一张A3尺寸(297×420mm)的纸上而得名,这种尺寸既足够容纳信息,又强制使用者聚焦核心问题,避免冗余。

- 象征意义:代表“简洁、结构化、可视化”的沟通方式,是丰田“杜绝浪费”理念在管理工具上的延伸。

发展:从内部工具到全球标准

阶段1:丰田内部标准化(1960s-1980s)

-

结构化模板的形成:

丰田工程师逐渐形成固定格式,包含以下核心模块: (图片来源网络,侵删)

(图片来源网络,侵删)- 背景(Background):问题的重要性与业务影响。

- 现状(Current Condition):用数据、图表描述问题现状(如5W2H:What, Where, When, Who, Why, How, How much)。

- 目标(Goal/Target):设定具体、可衡量的改进目标。

- 根本原因分析(Root Cause Analysis):通过“5个为什么”(5 Whys)或鱼骨图深挖问题根源。

- 对策(Countermeasures):提出针对性解决方案,明确责任人与时间节点。

- 实施计划(Implementation Plan):将对策转化为具体行动步骤。

- 效果验证(Follow-up/Check):用数据验证对策有效性,对比目标与实际结果。

- 标准化与推广(Standardization):将成功经验固化为流程或标准,防止问题复发。

-

文化渗透:

A3报告成为丰田“全员解决问题”文化的载体,从车间到管理层均需掌握,它不仅是工具,更是训练员工逻辑思维、批判性分析和跨部门协作的“思维体操”。

阶段2:全球化推广(1990s-2000s)

-

精益思想的传播:

随着《丰田生产系统》《精益思想》等著作出版,A3报告作为TPS的核心工具被西方企业关注,麻省理工学院(MIT)学者约翰·舒克(John Shook,前丰田员工)等将其引入美国制造业。 -

方法论提炼与书籍出版:

- 《丰田套路》(Toyota Kata):迈克·鲁斯(Mike Rother)强调A3背后的“科学思维”模式,即通过PDCA循环培养员工解决问题的习惯。

- 《A3思维》(Understanding A3 Thinking):索贝克(Durward K. Sobek II)与斯迈利(Art Smalley)系统阐述A3的哲学与实践,使其脱离“模板”层面,升维为管理方法论。

阶段3:跨行业应用(2000s至今)

-

从制造业到服务业:

A3报告因其普适性,被医疗、IT、金融、政府等非制造领域采纳。 (图片来源网络,侵删)

(图片来源网络,侵删)- 医疗行业:优化患者流程、减少医疗差错。

- 软件开发:敏捷开发中的问题追溯与迭代改进。

- 项目管理:整合问题解决与项目推进。

-

数字化与工具进化:

- 电子化A3:如Miro、Lucidchart等协作平台支持在线共创,打破地域限制。

- A3软件工具:企业级系统(如KaiNexus、Tervene)实现A3流程的数字化跟踪与数据分析。

A3报告的核心价值与原则

- 核心价值

- 聚焦本质:强制使用者剔除冗余信息,直击问题核心。

- 结构化思维:通过PDCA框架培养逻辑严谨的问题解决能力。

- 可视化沟通:一张纸呈现全貌,促进跨部门共识与快速决策。

- 持续改进(Kaizen):将问题解决过程转化为组织学习机制。

- 核心原则

- 现地现物(Genchi Genbutsu):基于现场事实而非主观臆断。

- 权威基于事实(Authority by Fact):用数据说话,而非职位高低。

- 全员参与(Nemawashi):通过充分沟通达成共识,避免决策反复。

- PDCA循环:确保问题解决的闭环与持续迭代。

现代挑战与演进方向

- 常见误区

- 形式化陷阱:仅关注填满模板,忽视背后的深度分析与思维训练。

- 孤立使用:未与丰田其他工具(如价值流图、标准化作业)结合。

- 高层支持不足:若管理层不参与A3评审,易流于形式。

- 未来演进

- AI辅助分析:利用机器学习自动识别数据异常、推荐根本原因。

- 敏捷融合:将A3与Scrum看板结合,增强动态响应能力。

- ESG整合:在A3中纳入环境、社会、治理(ESG)目标,推动可持续发展。

从工具到哲学的升华

A3报告的起源是丰田在资源受限下追求极致效率的产物,其发展历程体现了从具体工具到管理哲学的进化:

- 起源:丰田工程师用A3纸解决现场问题,体现“现地现物”与“消除浪费”。

- 发展:通过PDCA结构化,成为全球精益方法论的核心载体。

- 本质:它不仅是报告格式,更是一种培养组织科学思维、推动持续改进的文化引擎。

正如约翰·舒克所言:

“A3报告的真正价值不在于纸张本身,而在于它迫使人们思考、协作并基于事实行动的过程。”

理解A3,需超越模板,深入其背后的丰田哲学——这才是精益生产历久弥新的根基。