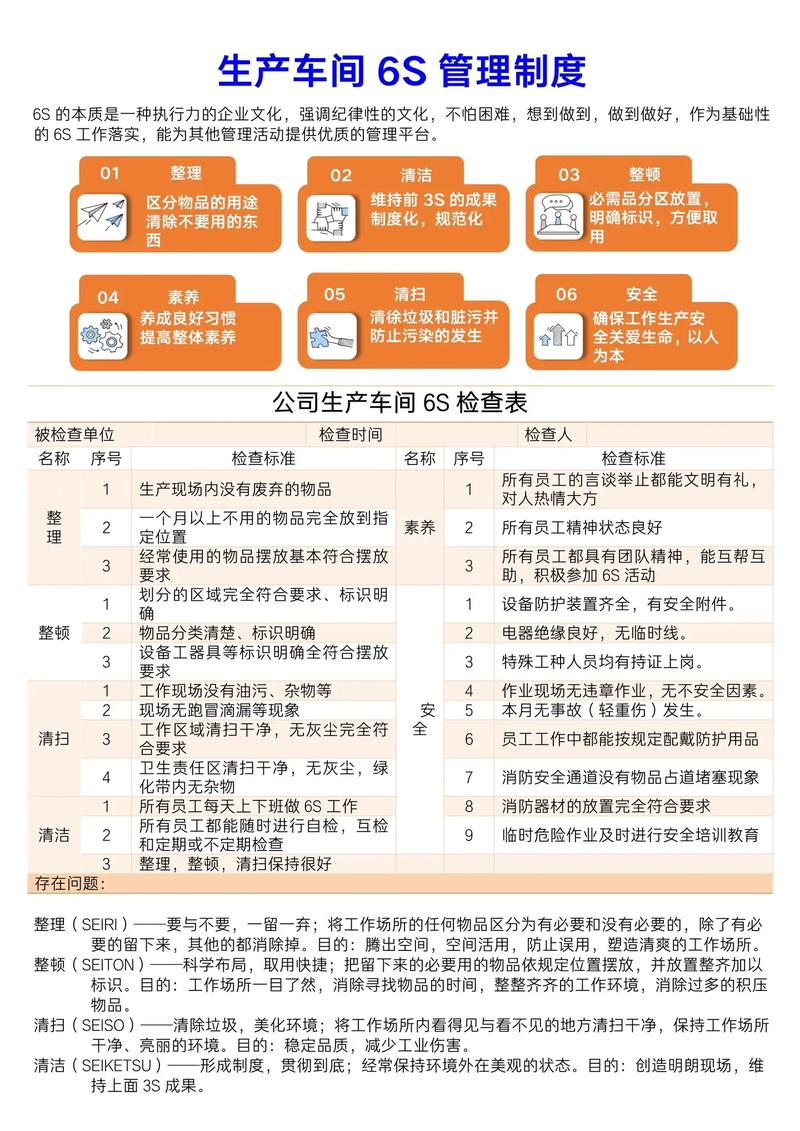

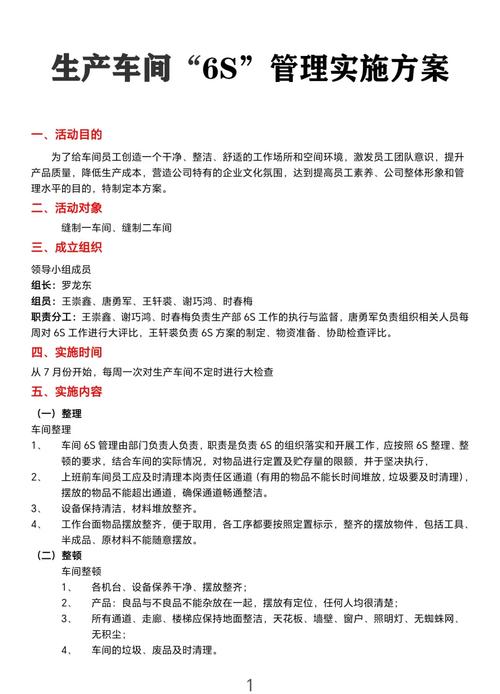

“6S管理”是指对现场生产中的环境、人员、设备、物料、方法等要素进行系统化、标准化管理的一种基础性管理方法,它的核心目标是通过整理、整顿、清扫、清洁、素养、安全这六个方面的持续改进,打造一个整洁、有序、高效、安全、目视化的工作环境,从而提升生产效率、保障产品质量、消除安全隐患、降低运营成本、提升员工士气。

(图片来源网络,侵删)

6S管理针对的是生产现场中所有与人、机、料、法、环(人、设备、物料、方法、环境)相关的要素,其管理的重点和目的可以分解为:

-

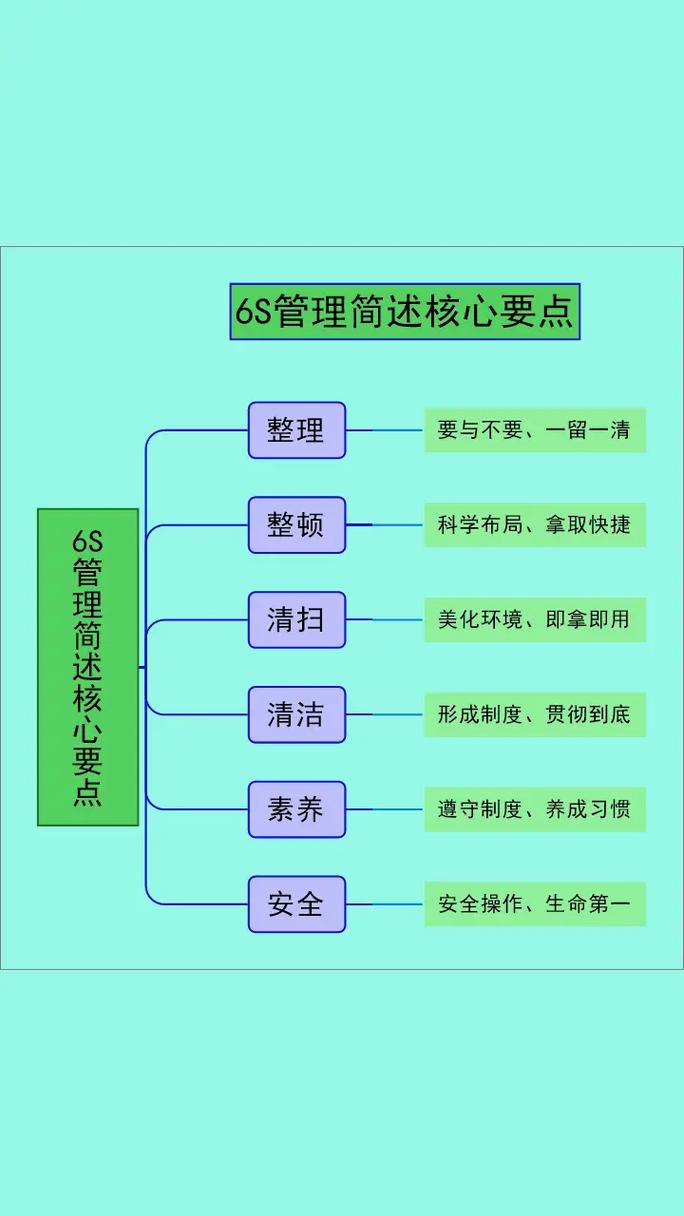

整理:

- 对象: 现场的所有物品(原材料、半成品、成品、工具、设备、文件、个人物品等)。

- 目的: 区分“要”与“不要”的物品,坚决清除“不要”的物品(如报废品、过期物料、损坏工具、多余文件等),腾出宝贵的空间,防止误用,消除混杂。

- 对生产的影响: 减少寻找物品的时间,避免使用不合格品或错误物料,保持通道畅通,提高空间利用率。

-

整顿:

- 对象: 经过“整理”后保留下来的“要”的物品。

- 目的: 将必需品分门别类、定位放置、明确标识(如名称、数量、责任人、状态),做到“物有其位,人找物快,物归其位”,追求“30秒内找到所需物品”。

- 对生产的影响: 最大限度地减少寻找物品所浪费的时间(消除“寻找”的浪费),快速取放,防止错用、误用,保证先进先出,提高作业效率。

-

清扫:

(图片来源网络,侵删)

(图片来源网络,侵删)- 对象: 工作场所的地面、墙壁、设备、工具、物料等所有地方。

- 目的: 彻底清除工作场所的垃圾、灰尘、油污、杂物等,保持环境干净明亮,清扫即点检,在清扫过程中检查设备状态(如漏油、松动、异常声音等),及时发现潜在问题。

- 对生产的影响: 保持设备良好状态,减少故障停机;创造舒适、健康的工作环境,提升员工士气;避免因脏污导致的产品质量问题(如灰尘污染);消除安全隐患(如油污滑倒)。

-

清洁:

- 对象: 整个“整理、整顿、清扫”的过程和成果。

- 目的: 将前3S的做法制度化、标准化,维持其成果,制定明确的标准(如检查表、维护保养规程、区域责任制),并通过目视化管理(如颜色管理、看板管理、标准作业图)让问题点一目了然,确保任何人都能快速判断状态是否正常。

- 对生产的影响: 巩固前3S成果,防止滑坡;建立可复制、可维持的标准;通过目视化快速发现异常,实现“预防管理”;为持续改进提供基础。

-

素养:

- 对象: 现场所有人员(操作工、班组长、管理人员等)。

- 目的: 培养员工遵守规章制度、按标准作业、保持良好工作习惯的自觉性和主动性,让6S成为员工的日常行为准则和企业文化的一部分。

- 对生产的影响: 这是6S管理的最高境界和核心,只有员工具备良好的素养,才能持续、自觉地执行前4S,形成长效机制,素养提升能显著减少人为失误,提高执行力,增强团队凝聚力,为持续改善奠定基础。

-

安全:

- 对象: 生产现场所有可能存在安全隐患的要素(人员行为、设备状态、环境条件、物料特性、作业方法等)。

- 目的: 将安全理念融入前5S的每一个环节,消除或控制现场的危险源,预防事故发生,保障员工人身安全、设备安全和生产安全,强调“安全第一,预防为主”。

- 对生产的影响: 这是最重要的S,是生产得以顺利进行的前提,消除安全隐患能避免因事故导致的人员伤亡、设备损坏、生产中断、经济损失和声誉损害,保障生产的连续性和稳定性。

6S管理是对生产现场进行全方位、基础性管理的系统方法,它:

(图片来源网络,侵删)

- 管理对象: 生产现场的“人、机、料、法、环”五大要素。

- 管理核心: 通过“整理、整顿、清扫、清洁、素养、安全”六个循序渐进、相互关联的活动,持续改善现场状态。

- 管理目标: 创造一个整洁、有序、高效、安全、目视化的工作环境,最终实现提高生产效率、保障产品质量、消除安全隐患、降低运营成本、提升员工士气、塑造良好企业形象的目的。

6S管理是精益生产、全面质量管理等先进管理方式的基础,是任何制造型企业提升现场管理水平、增强竞争力的必备工具。