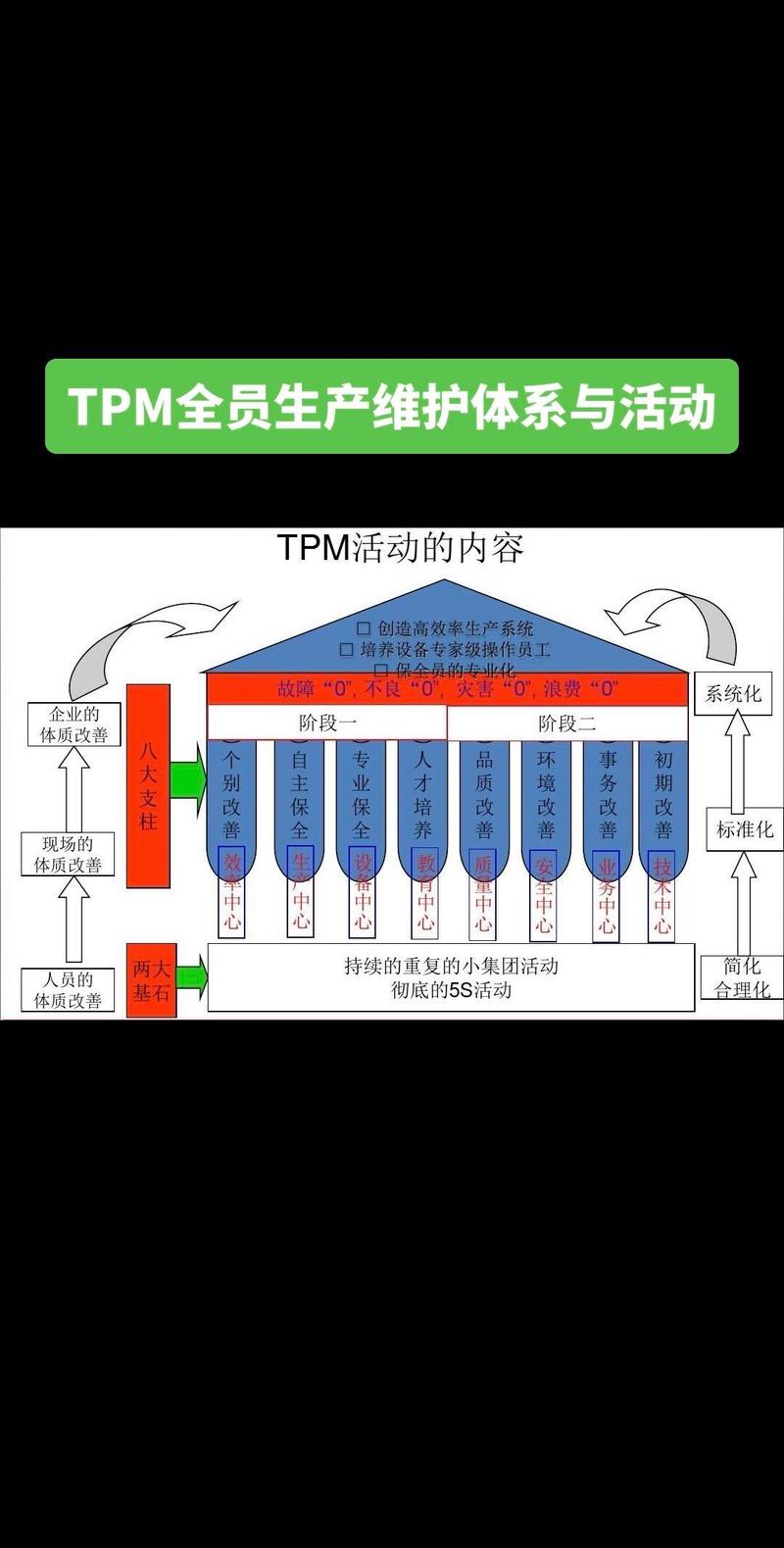

TPM(Total Productive Maintenance,全员生产维护)是精益生产管理体系中至关重要的核心支柱之一,它旨在通过全员参与,特别是操作工的主动参与,实现设备综合效率(OEE)的最大化,最终达到“零故障、零缺陷、零事故” 的目标。

TPM不是单一的技巧,而是一个系统性的方法论体系,其核心方法体现在著名的“八大支柱”上,每个支柱都包含一系列具体的方法、工具和活动:

TPM八大支柱及其核心方法

-

自主维护 (Autonomous Maintenance - AM)

- 核心思想: 让操作工成为设备的“主人”,负责设备的日常点检、清扫、润滑、紧固、小修理等基础维护工作,将“我操作,你维修”转变为“我操作,我维护”。

- 关键方法:

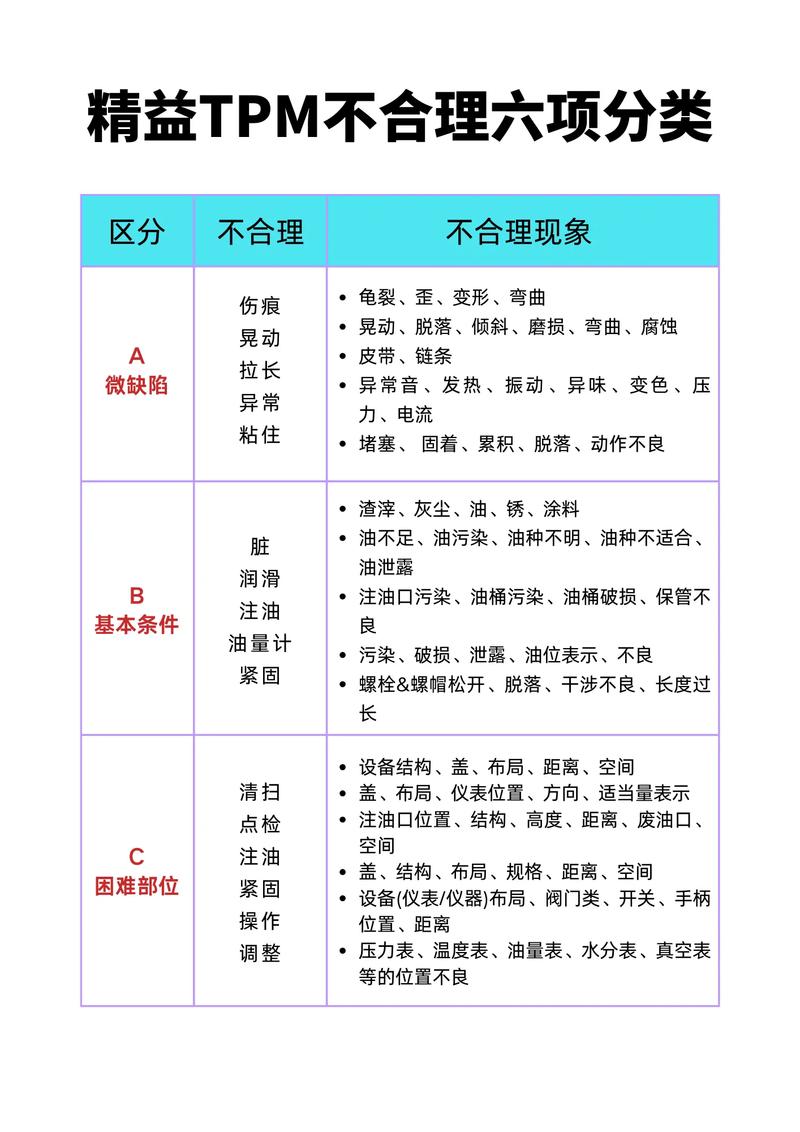

- 初期清扫: 彻底清洁设备,暴露潜在问题(如漏油、裂纹、松动、异物)。

- 发生源/困难源对策: 解决清扫困难、润滑困难、检查困难、微小缺陷等问题根源。

- 制定临时基准书: 为清扫、润滑、点检等制定简单、可视化的标准。

- 总点检: 培训操作工掌握设备结构、功能、原理,进行更专业的点检。

- 自主点检: 操作工根据标准书执行日常点检、清扫、润滑。

- 标准化: 完善维护标准、操作规程、记录表单。

- 自主管理: 操作工能够独立、有效地执行AM活动,并持续改进。

-

专业维护 (Professional Maintenance / Focused Maintenance - PM/FM)

- 核心思想: 维护部门的专业人员从日常琐事中解放出来,专注于更专业、更复杂的维护活动,如设备预防性维护计划制定、故障根本原因分析、改善维修、设备初期管理、技术培训等。

- 关键方法:

- 预防性维护计划: 基于设备手册、历史数据、状态监测结果,制定科学的周期维护计划(定期更换、定期检查、定期解体)。

- 预测性维护: 运用振动分析、油液分析、红外热成像、超声波检测等技术,预测设备劣化趋势,提前干预。

- 故障根本原因分析与对策: 运用“5Why分析法”、“鱼骨图”、“PM分析法”等工具,深入分析故障根源,制定永久性对策,防止复发。

- 维护作业标准化: 规范专业维护的作业流程、技术标准、安全要求。

- 备件管理优化: 建立科学的备件库存模型(ABC分类、安全库存、订货点),确保关键备件可得性同时降低库存成本。

- 设备技术信息管理: 建立设备台账、图纸、手册、维修历史记录数据库。

-

计划维护 (Planned Maintenance - PlM)

(图片来源网络,侵删)

(图片来源网络,侵删)- 核心思想: 将自主维护和专业维护有机结合起来,形成一个系统化、计划性的设备维护体系,覆盖从日常点检到定期大修的全过程。

- 关键方法:

- 维护计划体系建立: 整合AM日常维护、PM定期维护、预测性维护、改善维修等活动,形成统一的维护日历/计划。

- 维护工单管理: 使用工单系统(如CMMS/EAM系统)管理维护任务的创建、派发、执行、记录、关闭、分析。

- 维护资源调度: 优化人力、备件、工具、时间等资源的配置,确保计划高效执行。

- 维护成本分析与控制: 追踪维护成本(人工、备件、外包),分析成本构成,寻找降本空间。

-

质量维护 (Quality Maintenance - QM)

- 核心思想: 将设备状态与产品质量直接关联,通过维持设备完美状态来预防质量缺陷的产生,实现“设备不制造缺陷”。

- 关键方法:

- 质量特性与设备条件关联分析: 识别影响关键质量特性的设备关键部位、关键参数(如压力、温度、速度、位置精度)。

- 设备条件管理: 为关键部位设定严格的维护标准和点检标准,确保设备始终处于能生产合格品的状态。

- 质量缺陷设备原因分析: 对发生的产品质量缺陷,运用工具(如PM分析法)分析是否由设备劣化或异常引起,并采取对策。

- 源流检查: 在设备上设置自动检测装置(如传感器、视觉系统),实时监控关键参数,一旦偏离标准立即报警或停机。

-

初期管理 (Early Management / Initial Phase Management - EM)

- 核心思想: 在设备规划、设计、采购、安装、调试、试生产的早期阶段,就充分考虑易于操作、易于维护、高可靠性、高效率的要求,从源头上预防未来问题的发生。

- 关键方法:

- MP(维护预防)设计: 在设备选型或设计阶段,向供应商或设计部门提出维护性、可靠性、安全性、操作性等方面的要求(如易于接近、模块化设计、状态监测接口、防错设计)。

- 设备验收标准制定: 制定包含维护性、可靠性指标的严格验收标准。

- 安装调试管理: 确保安装精度,严格按照规程调试,收集并记录初期运行数据。

- 初期流动管理: 新设备导入初期,密切监控运行状况,快速解决暴露的问题,完善操作和维护标准,培训人员。

-

教育训练 (Training & Education - TE)

- 核心思想: 为TPM的顺利推行和持续发展提供人才保障,提升全员(操作工、维护工、工程师、管理者)的设备意识、技能和问题解决能力。

- 关键方法:

- 技能矩阵建立: 分析不同岗位所需的知识和技能,建立技能矩阵图。

- 分层分类培训: 根据技能矩阵和岗位需求,设计针对性的培训课程(如设备原理、结构、操作、点检、润滑、小修理、故障分析、TPM理念、工具方法)。

- OJT(On-the-Job Training): 在实际工作中进行一对一或小组式的实践指导和培训。

- 技能认证: 建立内部技能认证体系,激励员工学习和提升。

- 培训效果评估: 通过考试、实操考核、工作观察等方式评估培训效果。

-

安全、健康与环境 (Safety, Health & Environment - SHE)

(图片来源网络,侵删)

(图片来源网络,侵删)- 核心思想: 将安全、健康、环保作为TPM活动的前提和基础,贯穿于所有支柱活动中,确保人员安全、设备安全、环境友好。

- 关键方法:

- 危险源辨识与风险评估: 系统识别设备操作、维护过程中的危险源,评估风险等级。

- 安全标准制定与执行: 制定严格的安全操作规程、锁定挂牌程序、个人防护用品使用规定等,并确保严格执行。

- 安全点检与改善: 在自主点检和专业点检中加入安全项目,主动发现并消除安全隐患(如防护装置缺失、接地不良、油污滑倒风险)。

- 环境因素识别与控制: 识别设备运行产生的环境因素(如噪音、粉尘、废气、废水、废弃物),采取措施减少排放和污染。

- 安全活动: 开展安全周/月活动、事故案例学习、KYT(危险预知训练)等。

-

管理支持 / 办公TPM (Management Support / Administrative TPM - MA)

- 核心思想: 管理层提供强有力的领导、资源、政策支持,并推动非生产部门(如行政、人事、财务、采购、研发、销售) 应用TPM的理念和方法,消除流程浪费,提高办公效率,为生产TPM提供有力支撑。

- 关键方法:

- 高层承诺与参与: 最高管理者明确宣导TPM战略目标,亲自参与重要活动,提供必要资源(时间、资金、人力)。

- TPM组织架构建立: 成立公司级、部门级TPM推进委员会,明确职责分工。

- 方针目标管理: 将TPM目标(如OEE提升、故障率降低、维护成本降低)分解到各部门,纳入绩效考核。

- 办公效率提升: 在办公部门应用5S、可视化、标准化、流程优化(价值流图)、消除浪费(如等待、重复、过度处理)等精益工具。

- 跨部门协作: 促进生产、维护、质量、技术、采购等部门之间的沟通与协作,共同解决设备相关问题。

贯穿始终的核心方法与工具

除了八大支柱的具体方法,以下方法和工具在TPM推行中无处不在,至关重要:

- 5S: 是TPM的基础和前提,整理、整顿、清扫、清洁、素养创造一个整洁、有序、高效、安全的工作环境,是所有TPM活动有效开展的基础。

- 可视化管理: 通过看板、标识、图表、信号灯等视觉工具,将设备状态、维护标准、点检结果、问题点、目标进展等信息一目了然地展示出来,促进沟通和快速响应。

- 标准化作业: 为设备操作、点检、清扫、润滑、维护等活动制定清晰、具体、可执行的标准,确保一致性和稳定性,是持续改进的基准。

- OEE(设备综合效率)分析: 衡量设备效率的核心指标(OEE = 可用率 × 性能效率 × 质量合格率),通过持续监控和分析OEE及其六大损失(故障损失、换模调整损失、空转暂停损失、速度损失、不良品损失、启动损失),识别改善重点。

- 小集团活动 / 改善小组: 以小组(如班组建制)为单位,围绕特定设备或问题,运用PDCA循环和QC工具(如鱼骨图、5Why、帕累托图)进行自主改善活动,解决现场问题。

- 根本原因分析: 不仅仅是处理表面故障或缺陷,而是运用5Why、PM分析法、鱼骨图等工具深入挖掘问题的根本原因,制定永久性对策,防止问题复发。

- 持续改进: TPM是一个永无止境的旅程,通过定期评审(如TPM审计)、设定新目标、分享最佳实践,不断挑战更高的水平。

TPM精益生产管理的方法是一个以八大支柱为核心框架,融合了5S、可视化、标准化、OEE分析、小集团活动、根本原因分析、持续改进等众多精益工具和理念的综合体系,其精髓在于全员参与,特别是赋予操作工维护设备的责任和能力,通过系统化、预防性的维护活动,最大化设备效能,最终为精益生产目标的实现(消除浪费、提高效率、保证质量、降低成本、保障安全)提供坚实的设备保障,成功推行TPM需要高层的坚定承诺、全员的积极参与、系统的规划以及持之以恒的持续改进。