生产管理中5S活动的核心,不是简单地整理、清扫、保持干净,而是“通过创造一个一目了然、问题暴露、持续改进的工作环境,培养员工的自律性和问题意识,从而实现高效、安全、优质的生产”。

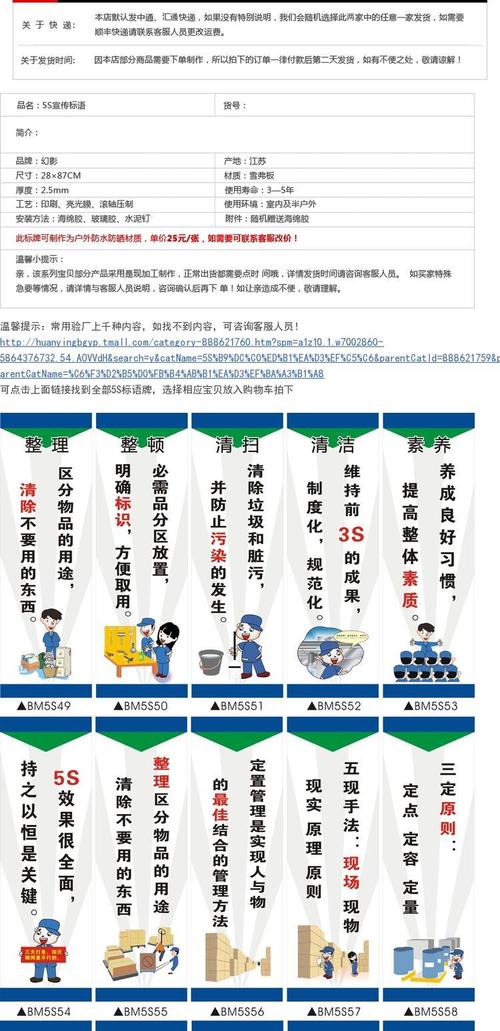

(图片来源网络,侵删)

这个核心可以从以下几个关键维度来理解:

暴露问题与消除浪费 (Expose Problems & Eliminate Waste)

* **核心作用:** 5S最强大的功能在于**“可视化”**和**“标准化”**,通过整理(区分要与不要)、整顿(定置定位、标识清晰)、清扫(点检设备、发现异常),工作场所变得**一目了然**,任何异常(如工具缺失、设备漏油、物料堆积、安全通道堵塞、标准不执行)都会**立刻显现**,无法隐藏。

* **目的:** 这种“问题可视化”是持续改进(Kaizen)的基础,它迫使管理者和员工直面问题,而不是忽视或掩盖,暴露出来的问题往往是浪费(Muda)的根源,如寻找工具的时间浪费(动作浪费)、设备故障导致的停工浪费(等待浪费)、不良品产生的浪费(缺陷浪费)、安全隐患(可能导致事故浪费)等,5S为识别和消除这些浪费提供了最直接、最基础的途径。培养自律性与持续改进意识 (Cultivate Discipline & Kaizen Mindset)

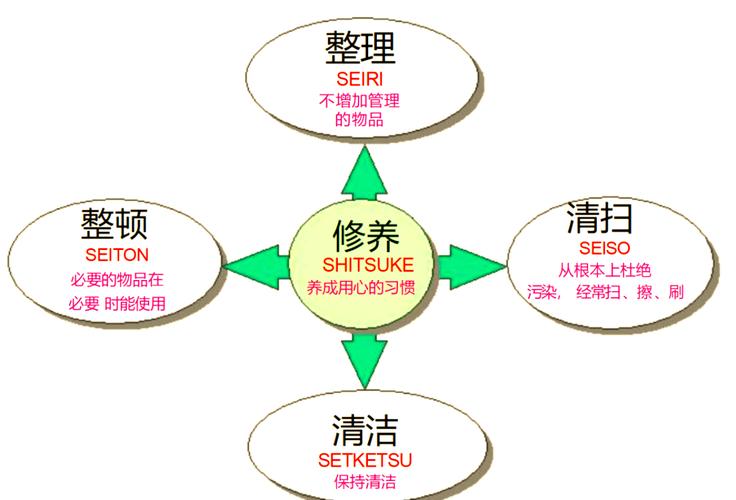

* **核心作用:** 5S的第五个S——**素养(Shitsuke)**,是整个活动的灵魂和最终目标,它要求将前4个S(整理、整顿、清扫、清洁)**内化为员工的工作习惯和职业素养**,这不仅仅是遵守规则,更是培养一种**主动维护、主动发现问题、主动寻求改进**的意识和文化。

* **目的:** 没有素养,前4个S很容易流于形式,成为一阵风式的运动,素养确保了5S的**可持续性**,当员工养成了自律的习惯,他们会:

* 自觉维持整洁有序的环境。

* 遵守标准作业程序。

* 主动发现并报告微小的问题(“小缺陷就是大问题”)。

* 积极参与改善提案。

* 将5S的理念应用到工作的方方面面,这种由内而外的改变,是提升组织整体执行力和竞争力的关键。建立高效、安全、优质的基础 (Build Foundation for Efficiency, Safety & Quality)

* **核心作用:** 5S是生产管理(尤其是精益生产)的**基石**,它通过创造一个**物理上和心理上都井然有序的环境**,为更高层次的管理活动(如TPM、JIT、TQM)提供支撑。

* **目的:**

* **效率提升:** 减少寻找物品的时间,消除不必要的动作,流程顺畅,生产节拍稳定。

* **安全保障:** 清除安全隐患(如绊倒物、油污、通道堵塞),设备状态良好,操作规范,大幅降低事故风险。

* **质量保证:** 整洁的环境减少污染(如灰尘、异物)对产品的影响;标准化的操作和目视化管理减少人为错误;设备点检(清扫的一部分)能及时发现影响质量的异常(如设备松动、参数漂移)。

* **士气提升:** 在整洁、有序、安全的环境中工作,员工的自豪感和归属感增强,工作积极性提高。总结核心:“可视化问题 + 自律改进”

- “可视化问题” 是手段和过程:通过整理、整顿、清扫、清洁,让工作场所的状态和问题“看得见”,为管理者和员工提供清晰的信息输入。

- “自律改进” 是目的和结果:通过素养的培养,使员工具备持续发现问题、分析问题、解决问题的能力和意愿,形成主动维护和改善的文化。

5S的核心绝非仅仅是“干净整洁”,而是:

“构建一个让问题无处藏身、让标准清晰可见、让改进成为习惯的现场管理体系,从而奠定高效、安全、优质生产的坚实基础,并最终培养出具备高度自律性和问题解决能力的员工队伍。”

抓住了这个核心,企业实施5S就不会止步于表面功夫,而是真正将其作为提升现场管理水平和组织能力的强大工具。

(图片来源网络,侵删)

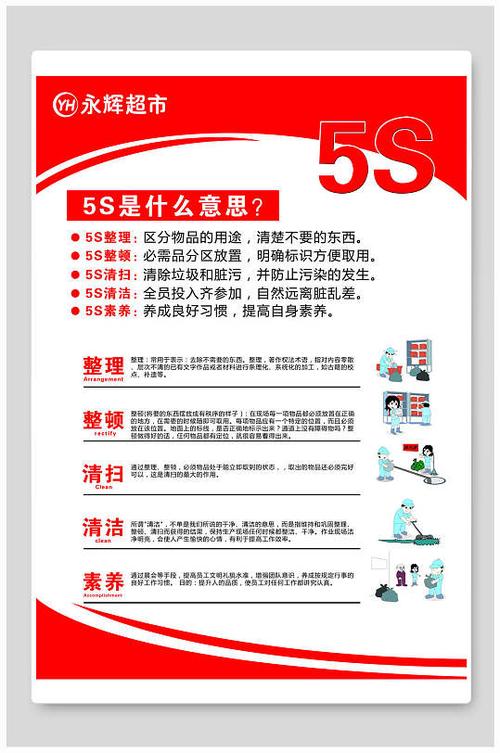

(图片来源网络,侵删)