消除浪费(Muda),特别是与工作环境相关的浪费(如寻找物品、走动、等待、返工、安全隐患等),从而提升生产力、质量、安全性和员工满意度。

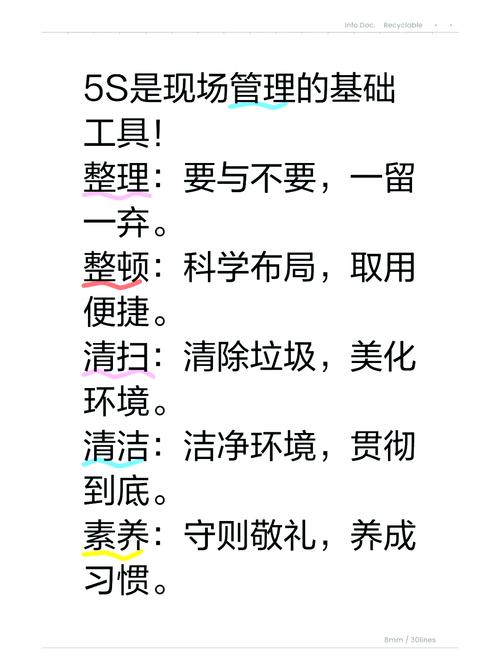

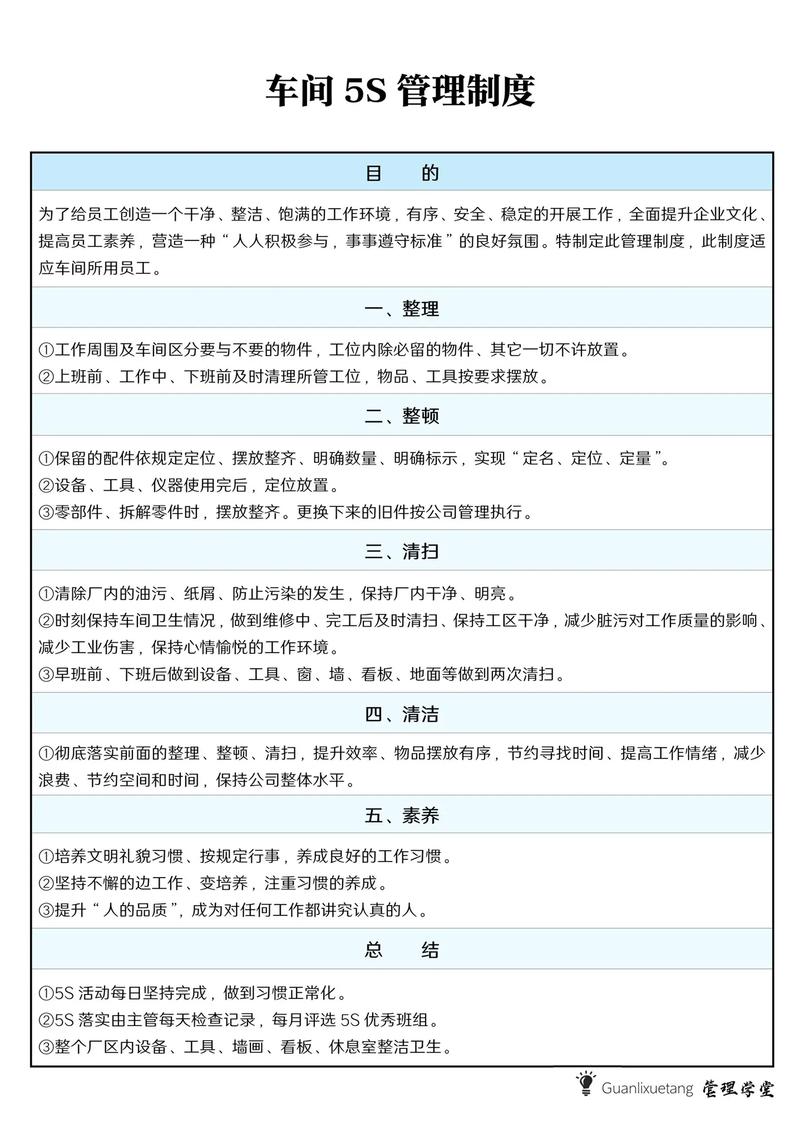

5S的五个“S”及其基本内容:

5S是五个日语词汇的缩写,每个词代表一个核心原则和行动步骤:

-

整理 (SEIRI - Sorting / Organization)

- 区分工作区域内必要与不必要的物品(工具、设备、材料、文件、个人物品等)。彻底清除所有不必要的物品。

- 关键行动:

- 识别并分类物品:哪些是当前工作必需的?哪些是偶尔需要但可以集中存放的?哪些是完全不需要的?

- 处理不必要物品:丢弃(垃圾)、回收(废料)、移至指定区域(不常用但可能未来需要)、归还(不属于此区域的物品)。

- 常用工具: “红牌作战”(Red Tagging) - 给不必要或可疑物品贴上红标签,限期处理。

- 目的: 释放空间;减少寻找时间;防止误用(如用错工具、过期材料);消除安全隐患(如堆积物);简化管理。

-

整顿 (SEITON - Set in Order / Orderliness)

(图片来源网络,侵删)

(图片来源网络,侵删)- 为必要的物品设计并实施科学、合理、高效的存放位置和状态,使其易于识别、取用和归还。

- 关键行动:

- “三定”原则:

- 定点 (Fixed Location): 为每件物品规定唯一的、明确的存放位置。

- 定容 (Fixed Container): 规定物品存放的容器或方式(如货架、抽屉、托盘、挂钩)。

- 定量 (Fixed Quantity): 规定物品存放的最大/最小数量(如最高库存线、最低库存线)。

- 可视化: 使用标识(标签、颜色编码、区域划线)、看板、影子板(工具轮廓)等,让物品状态和位置一目了然。

- 先进先出 (FIFO): 对于有保质期或易变质的物料,确保先入先出。

- 就近原则: 根据使用频率,将常用物品放在最易取用的位置。

- “三定”原则:

- 目的: 消除寻找物品的时间浪费;减少走动距离;防止物品丢失或错放;确保快速准确地取用和归还;提高工作效率。

-

清扫 (SEISO - Shining / Cleanliness)

- 彻底清洁工作区域(地面、设备、工具、货架、墙壁等),并检查设备和工作状态。

- 关键行动:

- 日常清洁:制定清洁计划,明确责任人、清洁标准、清洁频率(班前、班中、班后)。

- 深度清洁:定期进行彻底的清扫,包括平时不易触及的角落。

- “清扫即点检”: 在清洁过程中,主动检查设备是否有异常(如漏油、松动、异响、磨损、裂缝)、物品是否破损、标识是否清晰等,发现问题及时处理或报告。

- 保持清洁:养成随手清洁的习惯(如用完工具立即擦净放回)。

- 目的: 创造干净、舒适的工作环境;及早发现设备异常和潜在故障(预防性维护);防止污染影响产品质量;消除安全隐患(如油渍滑倒);提升员工工作心情和自豪感。

-

清洁 (SEIKETSU - Standardize / Standardization)

- 将前3S(整理、整顿、清扫)的成功实践制度化、标准化、可视化,并维持其成果。

- 关键行动:

- 制定标准:将整理、整顿、清扫的具体要求、方法、责任人、检查标准等,形成清晰、简洁、图文并茂的标准化文件(如检查表、照片标准、流程图)。

- 可视化管理:使用看板、标识、图表、照片等,将标准、状态、目标等信息展示在工作现场,让每个人都能看到并理解。

- 培训与沟通:确保所有员工都理解并掌握5S的标准和操作方法。

- 定期检查与审核:建立定期(如每日、每周)的5S检查机制,评估执行情况,发现问题并改进。

- 目的: 防止前3S的成果倒退;使5S成为日常工作的一部分;确保不同班次、不同人员执行标准一致;为持续改进提供基准;降低管理成本。

-

素养 (SHITSUKE - Sustain / Discipline)

- 培养员工自觉遵守规章制度、维持5S成果、持续改进的习惯和素养,这是5S成功的关键和最高境界。

- 关键行动:

- 领导以身作则:管理层必须带头遵守和推动5S。

- 培训与教育:持续进行5S理念、方法、重要性的教育。

- 激励与认可:对在5S活动中表现优秀的个人或团队进行表彰和奖励。

- 建立问责机制:明确责任,对不遵守标准的行为进行纠正和辅导。

- 融入企业文化:将5S的理念(如自律、持续改进、尊重工作环境)融入公司文化和日常行为规范中。

- 持续改进:鼓励员工提出改进建议,不断优化5S标准和实践。

- 目的: 使5S成为员工的自觉行为和习惯;形成积极向上、追求卓越的企业文化;确保5S活动的长期成功和持续改进;提升员工的责任感和归属感。

5S的深层内涵:

5S远不止是“大扫除”或“整理物品”,其内涵深刻而广泛:

-

消除浪费的基础: 5S直接针对工作环境中的七种浪费:

- 搬运浪费: 整顿减少走动距离。

- 动作浪费: 整顿减少寻找、弯腰、转身等无效动作。

- 等待浪费: 整理整顿确保物品随时可用,减少等待时间。

- 不良品浪费: 清扫及早发现设备异常,防止生产次品;整洁环境减少污染风险。

- 库存浪费: 整理清除不必要物品,整顿明确定量,避免过量库存。

- 过度加工浪费: 清扫点检保证设备精度,避免不必要的加工。

- 过剩生产浪费: 5S是看板管理等拉动系统的基础,确保按需生产。

- 安全浪费: 整洁有序的环境是安全的基础,清扫点检消除隐患。

-

可视化管理的基础: 5S通过整顿(定位标识)和清洁(标准化看板),使工作现场的状态(如物品位置、设备状态、生产进度、问题点)一目了然,这是精益生产中目视化管理的核心前提,没有良好的5S,目视化难以有效实施。

-

质量的基础: 整洁有序的环境减少污染和混料风险;清扫点检预防设备故障导致的质量问题;标准化操作减少人为错误,5S是全面质量管理(TQM) 和六西格玛等质量改进方法的重要支撑。

-

安全的基础: 5S是安全生产的基石:

- 整理清除通道障碍物、易燃物。

- 整顿确保工具、物料稳固存放,避免坠落。

- 清扫清除油渍、水渍,防止滑倒;点检发现设备安全隐患。

- 清洁和素养培养安全意识和遵守安全规程的习惯。

- 素养强调安全责任文化。

-

效率与生产力的基础: 通过消除寻找、走动、等待等浪费,5S直接提升工作效率和生产力,员工在舒适、有序的环境中工作,精神状态更好,效率更高。

-

员工士气与参与的基础: 一个干净、整洁、安全、有序的工作环境能提升员工的自豪感和工作满意度,5S活动鼓励员工参与改善工作环境,提出建议,增强了员工参与感和主人翁精神,素养的培养更是提升了员工的自律性和职业素养。

-

持续改进的基础: 5S本身就是一个持续改进(Kaizen) 的循环(PDCA:计划-执行-检查-行动),素养要求不断审视和优化5S标准,良好的5S实践为实施其他精益工具(如价值流图、标准化作业、快速换模、TPM)奠定了坚实的基础,因为混乱的环境会阻碍这些工具的有效应用。

5S是精益生产的基石,它通过整理、整顿、清扫、清洁、素养这五个循序渐进、环环相扣的步骤,旨在创建一个“零浪费、零缺陷、零事故” 的工作环境,其核心内涵在于消除浪费、建立标准、实现可视化管理、保障安全质量、提升效率、激发员工参与、培育持续改进文化,成功实施5S不仅能带来立竿见影的现场改善,更能为整个精益体系的构建和持续优化提供强大的支撑和动力。素养(SHITSUKE)是5S的灵魂和最终目标,只有当5S内化为员工的自觉行为和习惯时,其价值才能得到最大程度的发挥。