关于电厂安全生产管理体系中“5S”的“解毒”(即深入剖析、问题诊断与优化提升),我将从概念解析、常见问题、优化路径三个维度进行系统阐述,帮助您破解5S在电厂安全管理中的实施难题。

(图片来源网络,侵删)

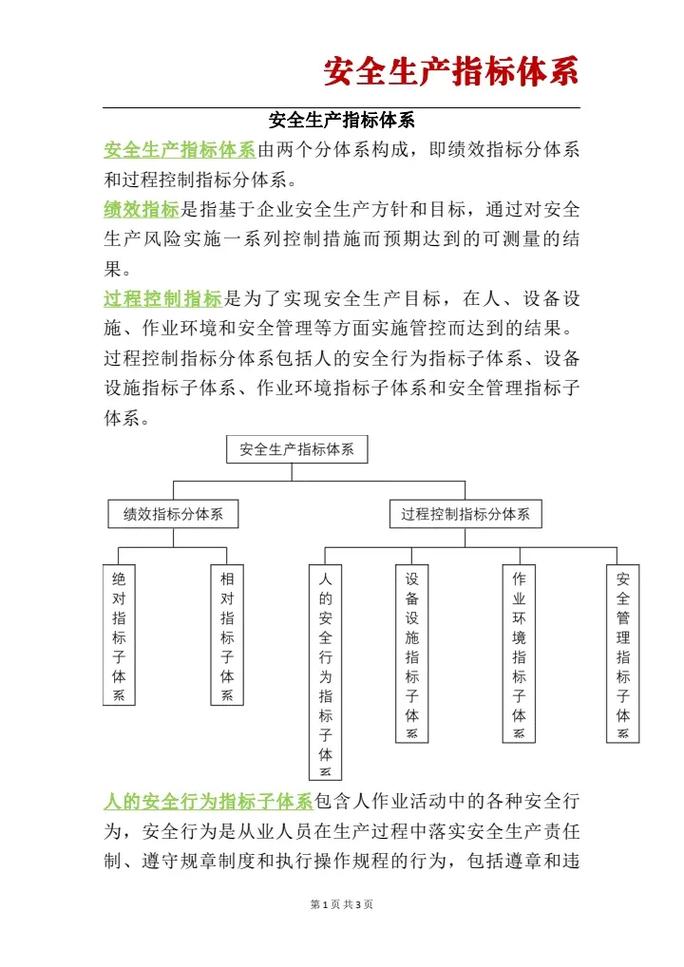

5S在电厂安全管理体系中的核心价值

5S(整理、整顿、清扫、清洁、素养)是基础性管理工具,在电厂安全体系中的核心作用是:

- 消除隐患:通过规范现场环境,减少物的不安全状态(如工具乱放、油污积存)。

- 提升效率:快速定位设备/工具,缩短应急响应时间。

- 强化意识:通过标准化行为培养员工安全习惯。

- 支撑合规:为ISO45001、NOSA五星等安全体系提供现场管理基础。

电厂特殊性:高温高压、易燃易爆、连续生产等特性,要求5S必须与风险预控、设备可靠性、人员行为安全深度结合。

电厂5S实施中的“痛点”与“解毒”方案

(一)常见问题诊断

| 5S要素 | 典型问题表现 | 安全风险 |

|---|---|---|

| 整理(Seiri) | - 废旧备件、工具堆积占用安全通道 - 无效文件、标签混淆导致误操作 |

紧急疏散受阻、误触带电设备 |

| 整顿(Seiton) | - 工具未定置定位,取用耗时 - 危险品(如绝缘油、六氟化硫)未分区管理 |

应急延误、化学品泄漏风险 |

| 清扫(Seiso) | - 设备底部油污积存未清理 - 通风口、散热器粉尘堵塞 |

滑倒摔伤、设备过热引发火灾 |

| 清洁(Seiketsu) | - 5S标准未可视化(如无色标管理) - 检查表形式化,未闭环整改 |

隐患反复出现,管理失效 |

| 素养(Shitsuke) | - 员工“应付检查”,未养成习惯 - 管理层未以身作则 |

习惯性违章(如未按SOP操作) |

(二)针对性“解毒”策略

整理(Seiri)—— 动态清除“安全障碍物”

- 解毒方案:

- 建立“红牌作战”机制:每月对生产区域进行“红牌”标识,48小时内处置无用物品(如报废阀门、过期灭火器)。

- 分区责任到人:将区域划分至班组,纳入安全绩效考核(如:发现通道阻塞扣分,及时清理加分)。

- 案例:某电厂通过清理主厂房通道废旧电缆,使应急疏散时间缩短40%。

整顿(Seiton)—— 打造“零秒取用”安全环境

- 解毒方案:

- 可视化定置管理:

- 工具墙采用影子板(工具轮廓镂空),缺失一目了然。

- 危险品区使用红黄警戒线+二维码(扫码查看MSDS、应急措施)。

- “四号定位”法:对备件库采用库-架-层-位编码(如:#A-03-02-01),配合WMS系统快速定位。

- 案例:某电厂将绝缘工具柜加锁管理,钥匙与操作票绑定,杜绝误用。

- 可视化定置管理:

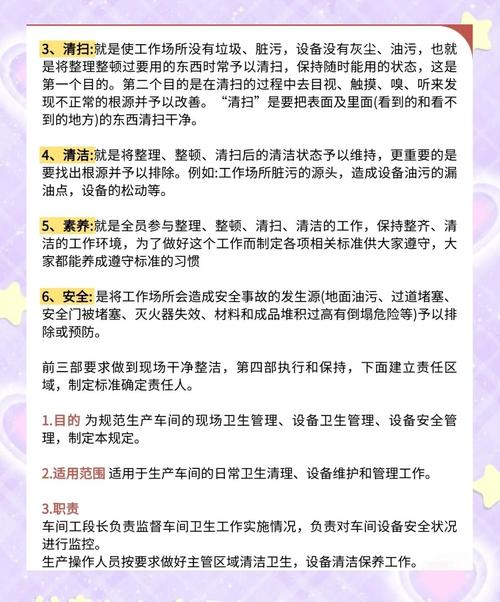

清扫(Seiso)—— 从“扫灰”到“点检”升级

- 解毒方案:

- 清扫即点检:制定《设备清扫点检表》,员工清扫时同步检查设备异常(如:风机振动、管道泄漏)。

- 污染源治理:对渗油点加装接油盘,粉尘区增设负压吸尘装置,从源头减少清扫量。

- 案例:某电厂将清扫与“设备缺陷管理”联动,员工发现油管渗漏获奖励,隐患消除率提升60%。

清洁(Seiketsu)—— 标准化驱动长效管理

- 解毒方案:

- 目视化标准上墙:

- 制作《5S区域标准图集》(如:地面清洁度、物品摆放基准)。

- 关键设备张贴安全状态看板(温度、压力、责任人)。

- PDCA闭环机制:

graph LR A[检查] --> B[拍照记录问题] B --> C[下发整改单] C --> D[限期整改] D --> E[验收拍照] E --> F[纳入月度考核]

- 目视化标准上墙:

素养(Shitsuke)—— 从“被动执行”到“主动安全”

- 解毒方案:

- 领导层“三现主义”:厂长/部长每周参与1次5S巡查,现场指出问题并指导。

- 安全行为积分制:员工主动上报隐患、提出5S改进建议可兑换奖励(如安全积分、评优资格)。

- 案例:某电厂推行“安全之星”评选,员工自发制作工具收纳盒获推广,违章率下降35%。

电厂5S与安全体系的融合升级路径

技术赋能:数字化5S管理

- 智能监控系统:AI摄像头自动识别通道堵塞、未佩戴安全帽等行为,实时推送报警。

- 移动端应用:员工通过APP扫码上报隐患,系统自动生成整改工单并追踪。

- 数据看板:实时展示各区域5S得分、隐患整改率,驱动管理改进。

与风险预控体系深度结合

graph TB 5S现场管理 --> 消除物的不安全状态 5S行为规范 --> 减少人的不安全行为 风险辨识[JSA作业风险分析] --> 指导5S重点区域 应急预案 --> 依赖5S通道/物资定置

持续改进机制

- 月度“5S安全日”:全员参与区域互查,分享最佳实践。

- “金点子”擂台:征集5S创新方案(如:防误碰装置、便携收纳工具),试点后推广。

关键成功要素

- 高层承诺:将5S纳入安全责任制,与部门KPI挂钩。

- 专业培训:针对不同岗位定制培训(如:检修班侧重工具定置,运行班侧重环境整洁)。

- 渐进式推进:先从“主控室、配电室”等关键区域试点,再扩展至全厂。

- 文化浸润:通过安全标语、事故案例展,强化“5S=安全”的认知。

警示:避免将5S沦为“大扫除运动”,必须与风险管控、设备管理、人员行为三位一体推进,否则将流于形式。

电厂5S的“解毒”核心在于:从环境改善切入,向行为习惯深化,最终固化为安全文化,通过精准识别问题、系统性优化策略、数字化工具支撑,5S才能真正成为电厂安全生产的“免疫系统”,而非表面功夫。整洁的现场是安全的基础,标准的行为是安全的保障,持续的文化是安全的灵魂。

(图片来源网络,侵删)

(图片来源网络,侵删)