PPT封面 生产运营管理:精细化生产 提升效率、消除浪费、创造价值

背景图:现代化生产线/精益管理示意图

备注:可添加公司Logo或课程名称

(图片来源网络,侵删)

目录页

- 精细化生产概述

- 核心原则与目标

- 关键工具与方法

- 实施步骤与案例

- 挑战与对策

- 总结与展望

Slide 1:精细化生产概述 什么是精细化生产?

- 定义:以客户需求为导向,通过消除浪费、持续优化流程,实现资源最小化、价值最大化的生产模式。

- 起源:源自丰田生产方式(TPS),核心是“精益思想”(Lean Thinking)。

- 与传统生产的对比:

| 传统生产 | 精细化生产 |

|-------------------|---------------------|

| 大批量生产 | 小批量、多品种 |

| 高库存缓冲 | 零库存/低库存 |

| 推动式生产 | 拉动式生产 |

| 问题事后解决 | 问题预防与持续改进 |

配图:丰田生产方式屋形图(JIT、自働化、标准化为支柱)

Slide 2:核心原则与目标 精细化生产的五大原则

- 价值定义:从客户视角识别价值(客户愿意付费的部分)。

- 价值流分析:绘制从原材料到交付的全流程,识别非增值活动。

- 流动创造:打破部门壁垒,让价值顺畅流动(单件流)。

- 拉动式生产:按需生产(看板系统),避免过量生产。

- 持续改进:PDCA循环,全员参与消除浪费(Kaizen)。

目标:

- 降低成本 → 提高利润

- 缩短交期 → 提升客户满意度

- 提高质量 → 减少返工与浪费

配图:PDCA循环图 + 五大原则关系图

Slide 3:关键工具与方法(一) 消除浪费的七大工具(Muda)

| 浪费类型 | 定义 | 解决工具 |

|---|---|---|

| 过量生产 | 生产超出需求 | 拉动式系统(看板) |

| 库存 | 原材料/在制品/成品积压 | JIT(准时化生产) |

| 等待 | 人员/设备闲置 | 平衡生产线(ECRS) |

| 搬运 | 不必要的物料移动 | 优化布局(U型线) |

| 过度加工 | 超出客户需求的工序 | 标准化作业(SOP) |

| 不良品 | 返工/报废 | 防错法(Poka-Yoke) |

| 动作浪费 | 无效的人体动作 | 动作经济原则 |

配图:七大浪费图标化展示(如库存用堆积的箱子表示)

Slide 4:关键工具与方法(二) 精细化生产核心技术

- 5S管理:

- 整理(Seiri)、整顿(Seiton)、清扫(Seiso)、清洁(Seiketsu)、素养(Shitsuke)

- 作用:打造目视化、高效、安全的工作环境。

- 看板管理(Kanban):

可视化信号卡,控制生产节奏(如“生产看板”“取料看板”)。

- 快速换模(SMED):

将换型时间从小时级压缩至分钟级(例:丰田模具换模从3小时→10分钟)。

- 价值流图(VSM):

- 分析信息流、物流、时间流,识别改进点。

配图:5S现场对比图 + 看板系统示意图 + SMED步骤图

- 分析信息流、物流、时间流,识别改进点。

Slide 5:实施步骤与案例 如何推进精细化生产?

实施步骤:

(图片来源网络,侵删)

- 诊断现状:VSM分析,量化浪费(如库存周转率、换模时间)。

- 设定目标:明确KPI(如成本降低20%、交期缩短30%)。

- 试点推行:选择一条产线试点,应用5S、看板等工具。

- 全员培训:从高层到一线员工理解精益理念。

- 持续改进:建立改善提案制度,定期评审。

案例:某电子企业实施效果

- 问题:换模时间长(4小时)、在制品库存高(15天)。

- 措施:SMED换模优化 + 看板拉动系统。

- 结果:换模时间↓至45分钟,库存↓至3天,产能↑25%。

配图:VSM改进前后对比图 + 数据柱状图

Slide 6:挑战与对策 精细化生产的常见挑战

| 挑战 | 解决对策 |

|---|---|

| 员工抵触变革 | 加强培训,建立激励机制 |

| 供应商配合度低 | 建立战略伙伴关系,共享收益 |

| 数据收集困难 | 引入MES/物联网实时监控 |

| 短期成本增加 | 强调长期ROI(投资回报率) |

| 高层支持不足 | 用试点成功案例说服管理层 |

配图:挑战与对策关系图(如齿轮咬合表示协同)

Slide 7:总结与展望 精细化生产的核心价值

- 核心价值:

- 成本优势 → 市场竞争力

- 快速响应 → 客户忠诚度

- 员工参与 → 企业创新力

- 未来趋势:

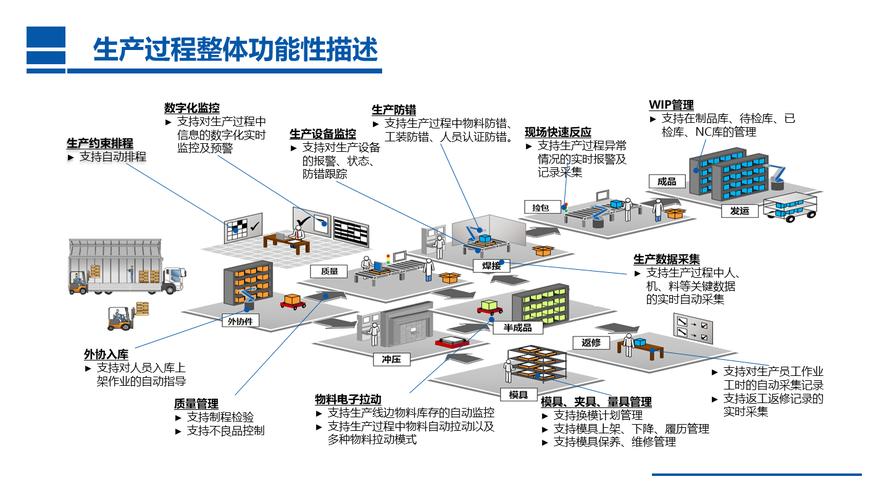

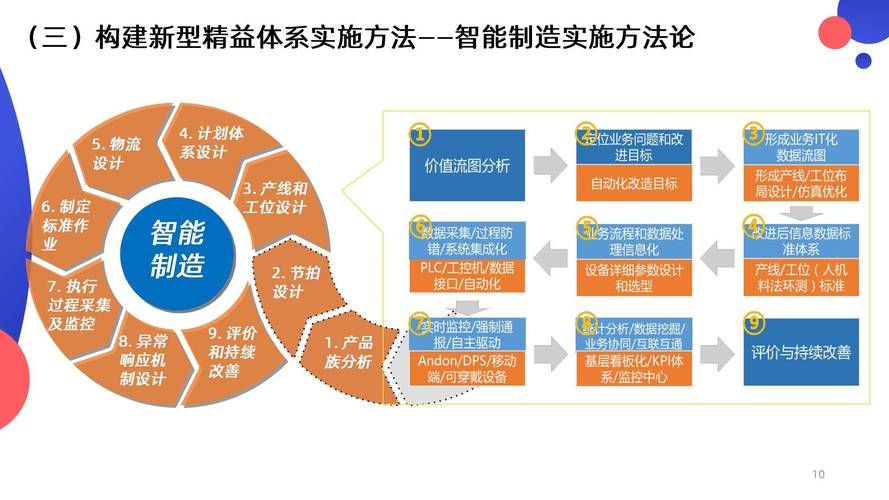

- 智能化:精益+AI(预测性维护、智能排产)。

- 绿色化:精益与可持续发展结合(减少能源/物料浪费)。

金句:“精细化生产不是一次性项目,而是永无止境的旅程。”

配图:灯塔工厂/智能制造场景图

尾页 Q&A / 谢谢聆听!

联系方式:姓名/部门/邮箱

背景图:简洁的企业Logo或课程主题图

设计建议

- 视觉风格:

- 主色调:蓝(专业)+ 绿(可持续)+ 灰(工业感)。

- 用微软雅黑加粗,正文用思源黑体(清晰易读)。

- 数据呈现:多用图表(柱状图、流程图、对比图),少用大段文字。

- 互动设计:

- 插入短视频(如丰田生产线运作片段)。

- 添加小测试(如“请指出图中的浪费类型”)。

如需完整PPT模板(含设计版式、图表、动画),可提供邮箱发送源文件,或告知具体行业(如汽车/电子/医药)定制案例。

(图片来源网络,侵删)