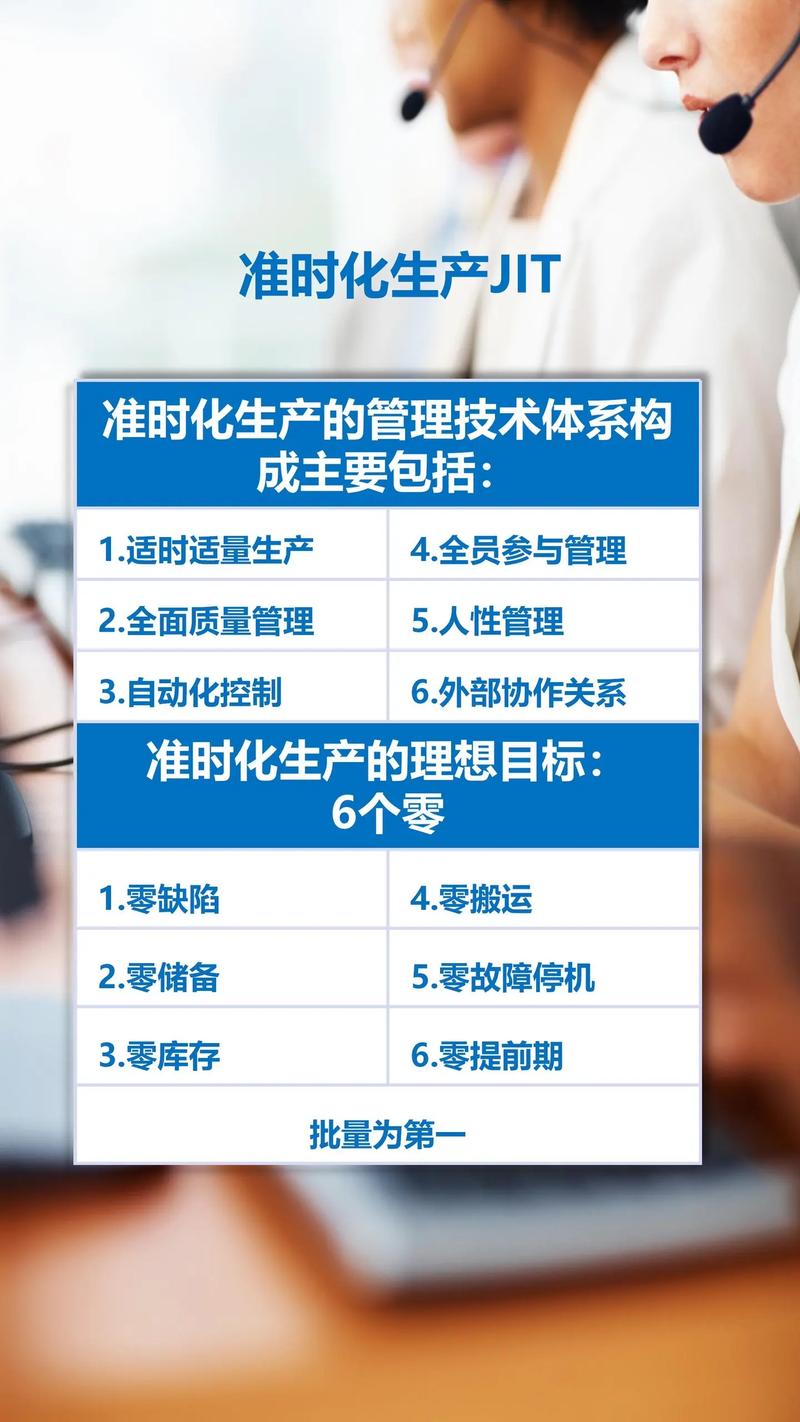

正确表达准时化生产(JIT)的含义,需要抓住其核心思想、运作机制和最终目标,以下是一个全面且准确的表达:

(图片来源网络,侵删)

核心定义

准时化生产(Just-In-Time, JIT)是一种先进的生产管理理念与系统,其核心目标是“在需要的时候,按需要的量,生产需要的产品”,它致力于通过彻底消除生产过程中的各种浪费(尤其是库存浪费),实现以最低的成本、最高的效率、最优的质量和最大的灵活性来满足客户需求。

关键要素与深层含义

为了更深入地理解JIT的含义,需要强调以下几个关键方面:

-

核心思想:消除浪费(Muda)

- JIT认为库存是最大的浪费,库存不仅占用资金、空间,还会掩盖生产过程中的各种问题(如设备故障、质量缺陷、供应商延迟、生产不平衡、人员效率低下等),阻碍问题的暴露和解决。

- JIT追求“零库存”或“最小化库存”,但这并非绝对目标,而是通过精确控制生产流程,使物料和产品在需要时才到达指定位置,从而最大限度地减少在制品(WIP)和成品库存。

- 它系统性地识别并消除丰田生产方式中定义的七大浪费:过量生产、等待、搬运、加工本身、库存、动作、不良品。

-

运作机制:拉动式生产(Pull System)

(图片来源网络,侵删)

(图片来源网络,侵删)- JIT区别于传统的“推动式生产”(根据预测或计划向前推物料)。

- 在JIT中,生产指令由下游工序(最终是客户)的需求触发,只有当下游工序需要物料或产品时,才向上游工序发出生产或取货信号。

- 这种“拉动”机制确保生产活动严格基于实际需求,避免了因预测不准或计划超前造成的过量生产和库存积压。

-

核心工具与方法:

- 看板(Kanban): JIT最核心的视觉化管理和信息传递工具,看板卡片或电子信号承载着物料需求、生产指令、搬运指令等信息,在生产流程的上下游之间传递,实现小批量、高频次、精准的物料流动和生产控制。

- 均衡化生产(Heijunka): 将总生产量在产品种类和生产时间上进行平均分配,避免生产负荷的剧烈波动(如某天集中生产A产品,另一天集中生产B产品),这为小批量、多品种的JIT生产创造了稳定的基础条件。

- 快速换模(SMED): 通过优化换模流程,将设备从生产一种产品切换到生产另一种产品的时间缩短至分钟级甚至秒级,这是实现小批量、多品种生产的关键前提,使得频繁切换成为可能。

- 标准化作业: 为每个操作制定清晰、高效、安全的标准流程,确保生产过程的稳定性和可预测性,是持续改进的基础。

- 全面质量管理(TQM)/ 自働化(Jidoka): JIT要求质量是内置的而非事后检验,通过赋予员工在发现异常时立即停止生产线的权利(自働化),以及运用各种质量控制工具(如防错法Poka-Yoke、统计过程控制SPC),确保在源头杜绝缺陷,避免不良品流入下道工序造成浪费和中断。

-

目标与效益:

- 显著降低成本: 通过减少库存、缩短生产周期、提高设备利用率、减少不良品浪费等,直接降低原材料、在制品、成品库存成本、资金占用成本、仓储成本、质量成本等。

- 提高生产效率: 消除等待、搬运、动作等浪费,优化流程,使生产更加顺畅高效。

- 提升产品质量: 强调源头质量控制,快速暴露和解决质量问题,减少返工和报废。

- 增强生产灵活性: 小批量、多品种的生产能力,使企业能更快速地响应市场变化和客户个性化需求。

- 缩短生产周期: 物料和产品在系统中停留时间短,从订单到交付的时间大幅缩短。

- 释放空间: 减少库存占用的厂房和仓库空间。

- 暴露问题,促进持续改进: 低库存像“水面降低”,使隐藏的“礁石”(问题)暴露无遗,迫使企业不断解决根本问题,实现持续改进(Kaizen)。

-

对供应链的要求:

- JIT的成功高度依赖稳定、可靠、高质量的供应链,供应商需要能够小批量、高频次、准时地提供符合质量要求的物料,这通常需要与供应商建立长期、紧密的合作关系,甚至将JIT理念延伸至供应商(供应商JIT)。

总结性表达(精炼版)

准时化生产(JIT)是一种以“彻底消除浪费”为核心,通过“拉动式生产”机制(如看板系统),实现“在需要的时候,按需要的量,生产需要的产品”的精益生产方式,它追求最小化库存(尤其是消除过量生产浪费),要求高质量、高效率、高灵活性,并依赖均衡化生产、快速换模、标准化作业、全面质量管理等工具方法,最终目标是以最低成本、最快速度、最优质量满足客户需求,同时暴露问题、驱动持续改进,其成功实施需要整个供应链的紧密协作。

(图片来源网络,侵删)

需要避免的常见误解

- JIT ≠ 零库存: JIT追求的是最小化库存,并通过精确控制使其接近于零,但并非绝对零库存,关键在于库存的“准时”到达,而非库存的有无。

- JIT ≠ 简单的“少订货”: 它是一套完整的、系统性的生产哲学和管理方法,涉及生产计划、流程设计、质量控制、人员管理、供应链协同等方方面面。

- JIT ≠ 适用于所有情况: 它对供应链稳定性、需求可预测性、员工素质、管理水平有较高要求,在需求波动极大、供应链极其不稳定或质量难以控制的极端情况下,实施难度会很大。

理解JIT的含义,关键在于把握其“消除浪费”的核心、“拉动式”的运作机制以及“准时满足需求”的目标,并认识到它是一套需要多方面协同配合的综合性生产管理体系。