准时化生产(Just-In-Time, JIT)的正确表达应准确捕捉其核心理念和目标,以下是最核心、最准确的表达方式,以及一些常见但不够精确或容易引起误解的表述:

(图片来源网络,侵删)

✅ 最核心、最准确的表达

-

“在需要的时候,按需要的量,生产需要的产品。”

- 来源: 这是丰田生产方式创始人之一大野耐一提出的经典定义,也是JIT最本质、最权威的表述。

- 解读:

- “在需要的时候”: 强调生产活动必须与下游工序(或最终客户)的需求精确同步,不是提前生产,也不是滞后生产。

- “按需要的量”: 强调生产的数量必须不多不少,完全匹配实际需求,避免过量生产(最大的浪费)。

- “生产需要的产品”: 强调生产的产品必须是当前实际需要的,避免生产不需要或错误规格的产品。

- 核心: 消除一切浪费,特别是库存浪费和过量生产浪费,实现生产流程的平滑、高效、快速响应。

-

“一种旨在最小化在制品和成品库存的生产管理理念和方法。”

- 解读: 直接点明JIT最显著的特征和目标——降低库存,库存被视为掩盖问题(如设备故障、质量缺陷、供应商延迟、生产不平衡)的“缓冲”,JIT通过暴露和解决这些问题来消除对库存的依赖。

- 关键点: 强调JIT不仅是减少库存,更是通过暴露问题、持续改进来达到库存最小化的系统方法。

✅ 其他准确且重要的表述(强调不同方面)

-

“一种拉动式生产系统。”

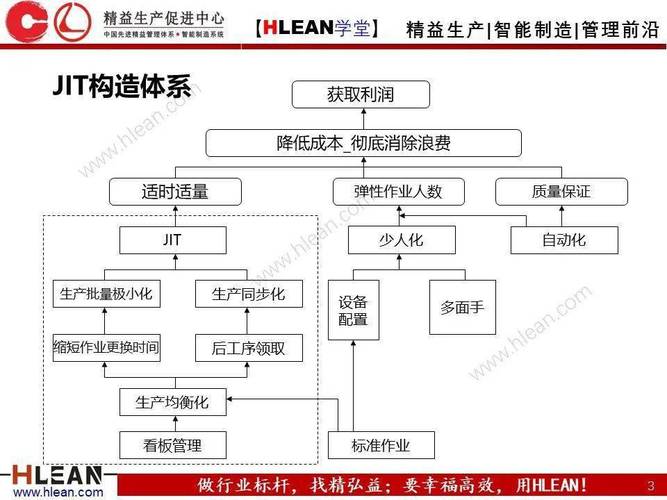

- 解读: JIT的核心运作机制是拉动式(Pull System),生产由下游工序的实际需求“拉动”上游工序进行生产,而不是由上游工序的计划“推动”下游工序,看板(Kanban)是实现拉动式生产最常用的工具。

- 关键点: 与传统的推动式生产(Push System,如MRP)形成鲜明对比,强调需求驱动。

-

“追求‘零库存’理想的生产哲学。”

(图片来源网络,侵删)

(图片来源网络,侵删)- 解读: JIT将“零库存”视为一个不断追求的理想目标,而不是一个绝对能达到的状态,它强调通过持续改进(Kaizen)无限接近这个目标。

- 关键点: 需要明确“零库存”是理想,而非绝对现实,现实中追求的是最小化必要库存,避免误解为JIT就是完全没有库存。

-

“一种通过消除浪费(尤其是库存和过量生产)来提高效率、降低成本、提升质量和响应速度的综合生产系统。”

- 解读: 更全面地概括了JIT的目标(消除浪费)和带来的好处(效率、成本、质量、响应速度)。

- 关键点: 强调JIT是一个综合系统,涉及生产计划、流程设计、设备布局、人员培训、供应商管理、质量控制等多个方面。

❌ 常见但不够精确或容易引起误解的表述

-

“即时生产” / “Just-In-Time生产” (仅字面翻译):

- 问题: 虽然字面意思接近,但过于简单化,未能充分体现其系统性、目标性(消除浪费)和核心机制(拉动式),容易让人误解为仅仅是“生产速度很快”或“能立刻生产出来”。

-

“零库存生产”:

- 问题: 过于绝对化,现实中,完全的零库存几乎不可能实现(如安全库存、在途库存等),JIT追求的是最小化库存,并通过暴露问题来持续改进,强调“零库存”容易导致对JIT本质的误解,认为它就是简单地把库存降为零,而忽略了背后的管理哲学和系统支撑。

-

“一种减少库存的技术”:

(图片来源网络,侵删)

(图片来源网络,侵删)- 问题: 范围过窄,JIT远不止是一项技术,它是一套管理哲学、原则和系统方法,减少库存是其最直观的结果,但实现这一结果需要整个生产系统(包括供应商、员工、流程、质量等)的协同变革和持续改进,将其仅仅视为技术会低估其复杂性和深度。

-

“快速响应生产”:

- 问题: 描述了结果而非本质,JIT确实能带来快速响应(因为库存低、流程顺畅),但这只是其众多目标之一,且是消除浪费后的自然结果,未能体现其核心的拉动机制、消除浪费(特别是过量生产)和追求同步化的本质。

📌 总结与关键点

- 最权威、最核心的表达: “在需要的时候,按需要的量,生产需要的产品。” 这句话完美概括了JIT的精髓。

- 核心目标: 消除一切浪费,尤其是库存浪费和过量生产浪费。

- 核心机制: 拉动式生产系统(如看板),由实际需求驱动生产。

- 本质: 是一种生产管理哲学和综合系统,而非单一技术或简单追求零库存。

- 理想与现实: 追求“零库存”的理想,但现实中致力于实现最小化必要库存。

- 关键要素: 同步化生产、均衡化生产(Heijunka)、标准化作业、全员参与、持续改进(Kaizen)、供应商协作、快速换模(SMED)、全面质量管理(TQM)等。

在表达准时化生产(JIT)时,应优先使用最核心、最准确的表述(如大野耐一的定义),并理解其背后的深刻内涵——通过系统性地消除浪费,实现高效、低成本、高质量和快速响应的生产方式,避免使用过于简化、绝对化或片面的表述。