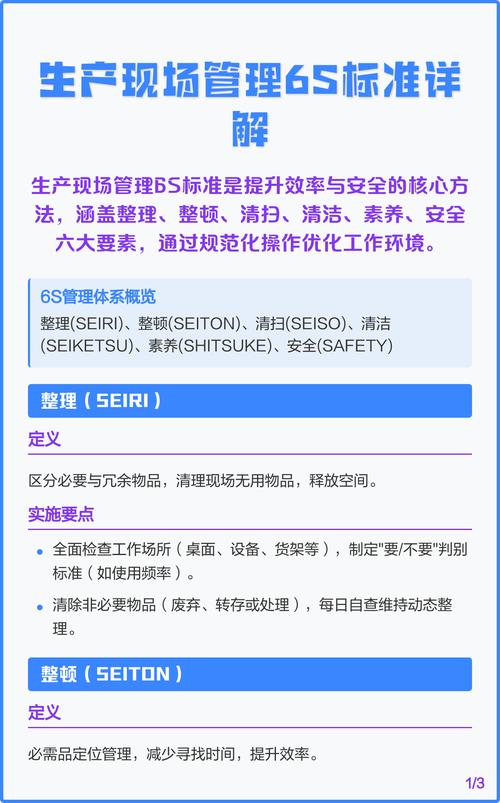

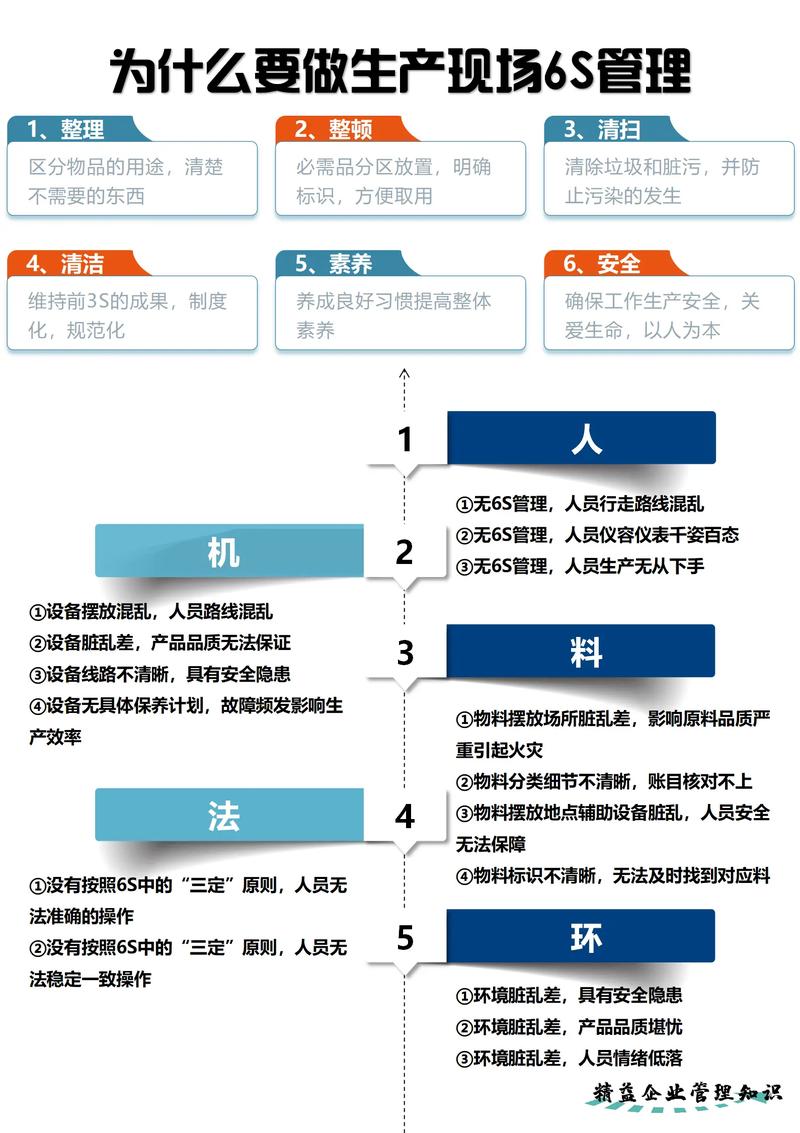

在生产现场保持6S(整理、整顿、清扫、清洁、素养、安全)是一个持续的过程,而非一次性活动,它需要全员参与、制度化、标准化和持续改进,以下是在生产现场有效保持6S的关键策略和具体做法:

(图片来源网络,侵删)

建立坚实的制度基础

-

明确责任与归属:

- 区域责任制: 将现场划分为清晰的区域(如按班组、工位、设备、通道),明确每个区域的负责人(通常为班组长或区域主管),责任要具体到人,避免模糊地带。

- “我的地盘我做主”: 让每位员工都清楚自己工作区域的6S责任,包括设备、工具、物料、地面等。

- 责任牌/标识: 在每个区域显著位置悬挂责任牌,标明负责人、6S标准、检查要求等。

-

制定清晰、可视化的标准:

- 标准化文件: 为每个区域、每台设备、每种物料状态制定详细的6S标准(如《6S区域标准手册》、《设备点检清洁标准》、《物料定置图》),标准要具体、可衡量、可操作。

- 可视化看板: 在现场设置6S看板,展示:

- 区域责任划分图

- 各区域6S标准照片(标准状态 vs 不合格状态对比)

- 检查计划与结果(红牌、评分)

- 改善案例分享

- 6S活动通知、竞赛结果

- 目视化管理: 大量使用颜色、标签、划线、看板、照片等视觉工具,让标准一目了然,异常状态立刻显现。

- 定位划线: 用不同颜色划线标明通道、物料区、工具区、待检区、不良品区、消防器材区等。

- 状态标识: 用不同颜色标签或挂牌标识设备状态(运行、待机、维修、停用)、物料状态(合格、待检、不合格、待处理)。

- 工具形迹管理: 在工具板上绘制工具轮廓,工具使用后必须归位,缺失一目了然。

- 最大/最小库存线: 在货架或容器上标注物料的最高和最低库存量。

-

建立有效的检查与考核机制:

- 定期检查:

- 层级检查: 建立多级检查体系:员工每日自查 -> 班组长每日/周检查 -> 部门主管每周/月检查 -> 公司级月度/季度审核。

- 检查表: 使用标准化的检查表,覆盖所有6S要素,确保检查的一致性和全面性,检查表应与区域标准对应。

- 红牌作战: 检查中发现不符合项,立即张贴“红牌”,清晰标明问题点、责任区域/人、整改期限,红牌是强有力的视觉警示。

- 量化评分与排名:

- 对检查结果进行量化评分(如百分制或星级制)。

- 定期(如每周/每月)公布各区域/班组的6S评分和排名。

- 与绩效挂钩:

- 将6S检查结果与班组/个人的绩效考核、奖金、评优等直接挂钩,这是保持动力的关键杠杆。

- 设立6S专项奖励基金,对优秀区域/个人进行物质和精神奖励。

- 管理评审: 高层管理者定期(如每季度)参与6S审核,听取汇报,关注重点问题,提供资源支持,体现高层重视。

- 定期检查:

培养全员素养与习惯

-

持续培训与宣导:

(图片来源网络,侵删)

(图片来源网络,侵删)- 新员工入职培训: 将6S作为新员工入职的必修课,强调其重要性和具体要求。

- 定期复训: 针对全体员工,定期进行6S标准、方法、案例的复训和更新。

- 班前会/班后会: 利用每日短会,强调6S要点,通报检查结果,表扬先进,提醒不足。

- 宣传栏/内刊: 持续宣传6S理念、标准、优秀案例、改善成果。

-

“三分钟6S”活动:

- 鼓励员工在工作开始前、工作结束后、工作间隙,利用碎片化时间(如3-5分钟)进行快速整理、整顿、清扫。

- 上班前:整理工作台面,确认工具物料到位。

- 下班前:清理工作区域,工具归位,清扫地面,关好水电。

- 设备停机时:擦拭设备表面,清理切屑/废料。

- 将“随手做”的习惯融入日常操作。

- 鼓励员工在工作开始前、工作结束后、工作间隙,利用碎片化时间(如3-5分钟)进行快速整理、整顿、清扫。

-

激发参与感与改善意识:

- 合理化建议: 设立6S改善建议渠道,鼓励员工提出关于现场环境、布局、标识、工具等方面的改进建议,对采纳的建议给予奖励。

- 改善小组活动: 组织跨部门或跨班组的改善小组,针对顽固的6S难题(如某个区域的杂乱、工具取用不便)进行专项改善。

- “亮点”分享: 定期组织6S“亮点”参观或分享会,让做得好的区域/个人展示经验,互相学习。

- 竞赛活动: 定期举办6S竞赛(如“最佳工位”、“最清洁设备”、“最整齐仓库”),营造比学赶超的氛围。

融入日常工作流程

-

与设备管理结合:

- 将清扫、点检、润滑等设备维护活动纳入6S要求,设备清扫本身就是发现异常(如漏油、螺丝松动)的重要手段。

- 设备操作者负责本设备的日常清洁和基础点检(TPM中的自主保全)。

-

与质量管理结合:

- 整洁有序的环境有助于减少错误(如拿错物料、看错标识)、发现质量问题(如零件损伤、混料)。

- 将不良品区、待检区的管理作为6S重点,防止混料和误用。

-

与安全管理结合:

- 安全是6S的核心(第6个S): 6S的所有活动都应以安全为前提。

- 清除通道障碍物、规范化学品存放、保持消防通道畅通、正确使用劳保用品等,既是6S要求,也是安全要求。

- 在6S检查中,安全项应具有一票否决权或最高权重。

-

与生产计划结合:

- 在生产计划排程中,预留必要的设备清洁、场地整理的时间(如班后清扫时间)。

- 生产换型时,要求同时完成物料的整理整顿和现场清扫。

持续改进与循环

-

PDCA循环:

- 计划: 定期回顾6S现状,分析检查数据,识别主要问题,制定改进计划(如针对低分区域、红牌高频项)。

- 执行: 落实改进措施,可能是修改标准、调整布局、增加标识、加强培训等。

- 检查: 通过后续检查验证改进效果。

- 处理: 将有效的改进措施标准化,纳入制度或文件;对未解决的问题或新问题,进入下一个PDCA循环。

-

定期回顾与提升标准:

- 随着生产条件、工艺、设备的变化,定期(如每半年或一年)审视并更新6S标准,使其始终适应现场需求。

- 不断追求更高水平的6S(如从“没有杂物”提升到“目视化清晰”,再到“快速响应”)。

关键成功要素总结

- 高层领导的坚定支持与承诺: 这是保持6S的生命线,领导要亲自参与、重视、投入资源。

- 中层管理者的强力推动与执行: 班组长、主管是6S落地的关键枢纽,必须以身作则,严格管理。

- 全体员工的深度参与与习惯养成: 6S是每个人的事,需要从“要我做”转变为“我要做”。

- 制度化、标准化、可视化: 让要求清晰、透明、可衡量、可执行。

- 有效的检查、考核与激励: 用制度约束行为,用激励驱动进步。

- 持续改进的循环: 6S没有终点,只有不断追求更高的水平。

- 与核心业务(生产、质量、安全、设备)深度融合: 让6S成为提升效率、保障质量、确保安全的基石,而非额外的负担。

保持6S就像刷牙一样,需要每天坚持,形成习惯。 它不是一次性的大扫除,而是融入日常工作血液中的行为准则和思维方式,通过以上系统性的方法,才能让6S在生产现场真正扎根、开花、结果,持续为企业创造价值。