5S管理(整理、整顿、清扫、清洁、素养)在企业生产中扮演着基础性、系统性且至关重要的角色,它不仅仅是一种现场管理方法,更是提升企业整体运营效率、质量、安全、成本和员工士气的基石,其核心作用可以概括为以下几个方面:

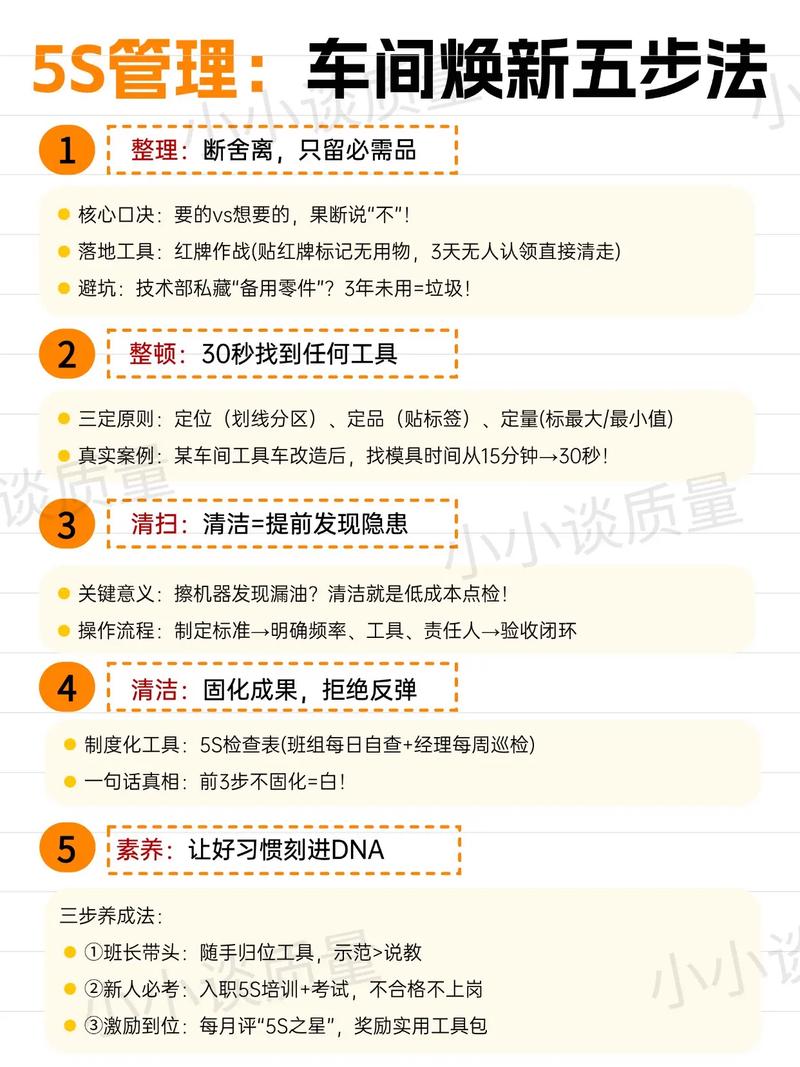

(图片来源网络,侵删)

提升生产效率 (提升生产力)

- 减少寻找浪费: 通过“整顿”(Seiton),将工具、物料、设备等定位、定量、标识清晰,员工能快速、准确地找到所需物品,大幅减少因寻找而浪费的时间(动作浪费)。

- 优化作业流程: 清晰的现场布局和标识,使得物流、人流路线顺畅,减少不必要的走动和搬运(搬运浪费)。

- 减少设备故障停机: 通过“清扫”(Seiso),员工在清洁过程中能及时发现设备异常(如漏油、螺丝松动、异响等),进行早期维护保养,预防突发故障,减少非计划停机时间。

- 提高换模/换线速度: 整洁有序的现场,标准化的工具和物料放置,能显著缩短生产准备时间(换模、换线)。

保障生产安全 (预防事故)

- 消除安全隐患: “整理”(Seiri)清除不必要的物品(尤其是易燃、易爆、废弃物品),减少现场杂物堆积,消除绊倒、火灾等隐患。

- 创造安全环境: “清扫”保持地面、设备、通道的清洁干燥,防止滑倒、跌倒事故,设备清洁也便于发现安全防护装置是否完好。

- 明确安全区域: “整顿”中的划线、标识(如安全通道、危险区域、消防器材位置)清晰可见,引导员工安全行为,防止误入危险区域。

- 培养安全意识: “素养”(Shitsuke)的养成,使员工自觉遵守安全规程,主动发现和报告安全隐患,形成“安全第一”的文化。

保证产品质量 (提升品质)

- 防止混料、错料: “整顿”中的分区、标识管理,能有效防止不同规格、型号的物料混放,避免使用错误物料导致产品不良。

- 保持设备精度: “清扫”和“清洁”(Seiketsu)确保设备清洁、润滑良好、运行稳定,减少因设备脏污、磨损导致的产品精度偏差或缺陷。

- 创造适宜环境: 整洁、有序、明亮的环境(如通过清洁保持照明良好)有助于员工集中注意力,减少操作失误。

- 快速发现异常: 标准化的现场状态(清洁、整齐)使得任何异常(如油污、零件散落、仪表异常)都能被快速、直观地发现,便于及时处理,防止批量不良。

降低生产成本 (节约资源)

- 减少库存浪费: “整理”清除不需要的物料、在制品、成品,降低库存积压,减少资金占用和仓储成本。

- 减少设备维修成本: 通过“清扫”和早期维护,预防重大设备故障,降低昂贵的维修费用和备件消耗。

- 减少物料浪费: 整齐的物料管理、清晰的标识,减少因错用、损坏、过期导致的物料浪费。

- 提高空间利用率: 清除不必要的物品后,释放宝贵的生产空间,可用于增加生产线、设置临时缓冲区或改善工作环境。

- 降低能源消耗: 设备保持良好状态(如清洁散热片、润滑良好)能更高效地运行,可能降低能源消耗。

提升员工士气与素养 (塑造文化)

- 改善工作环境: 干净、整洁、明亮、有序的工作环境,提升员工工作舒适度和满意度,减少疲劳感。

- 培养责任感和归属感: 让员工参与自己工作区域的5S活动(清扫、维持),增强其对工作区域的责任感和主人翁意识。

- 提升团队协作: 5S活动通常需要团队共同完成,促进员工间的沟通、协作与互助。

- 养成良好习惯: “素养”是5S的最终目标,通过持续推行,将规范、标准、自律内化为员工的日常行为习惯,形成积极向上、追求卓越的企业文化。

- 提升企业形象: 一个5S做得好的生产现场,是企业实力、管理水平、产品质量的有力证明,能增强客户、访客的信心,提升企业形象。

奠定持续改善的基础 (支撑精益生产)

- 可视化管理平台: 5S是目视化管理的基础,一个整洁、有序、标识清晰的现场,使得问题(如异常、浪费、瓶颈)一目了然,为发现改善点提供了前提。

- 标准化作业的保障: 5S创造的环境和形成的标准(如物品放置标准、清洁标准)是有效执行标准化作业的前提条件。

- 支撑其他管理工具: 5S是推行精益生产、TPM(全员生产维护)、TQM(全面质量管理) 等先进管理方法的基础和重要组成部分,没有良好的5S基础,这些方法的效果会大打折扣。

5S在企业生产中的作用是全方位、深层次的:

- 直接作用: 提升效率、保障安全、保证质量、降低成本。

- 间接作用: 提升士气、塑造文化、改善形象。

- 战略作用: 奠定持续改善的基础,支撑企业向精益化、智能化转型。

它通过改变现场(物、环境) 和改变人(行为、意识) 两个维度,系统性地解决生产现场中的“乱、差、散、慢”问题,最终实现“高效、安全、优质、低耗、文明” 的生产目标,是企业提升核心竞争力的基础工程和永恒课题,推行5S不是一次性运动,而是需要长期坚持、持续改进的管理过程。

(图片来源网络,侵删)