以下是JIT管理实战的核心要素、实施步骤、关键工具及注意事项的详细“答案”:

(图片来源网络,侵删)

JIT的核心目标与原则

-

核心目标:

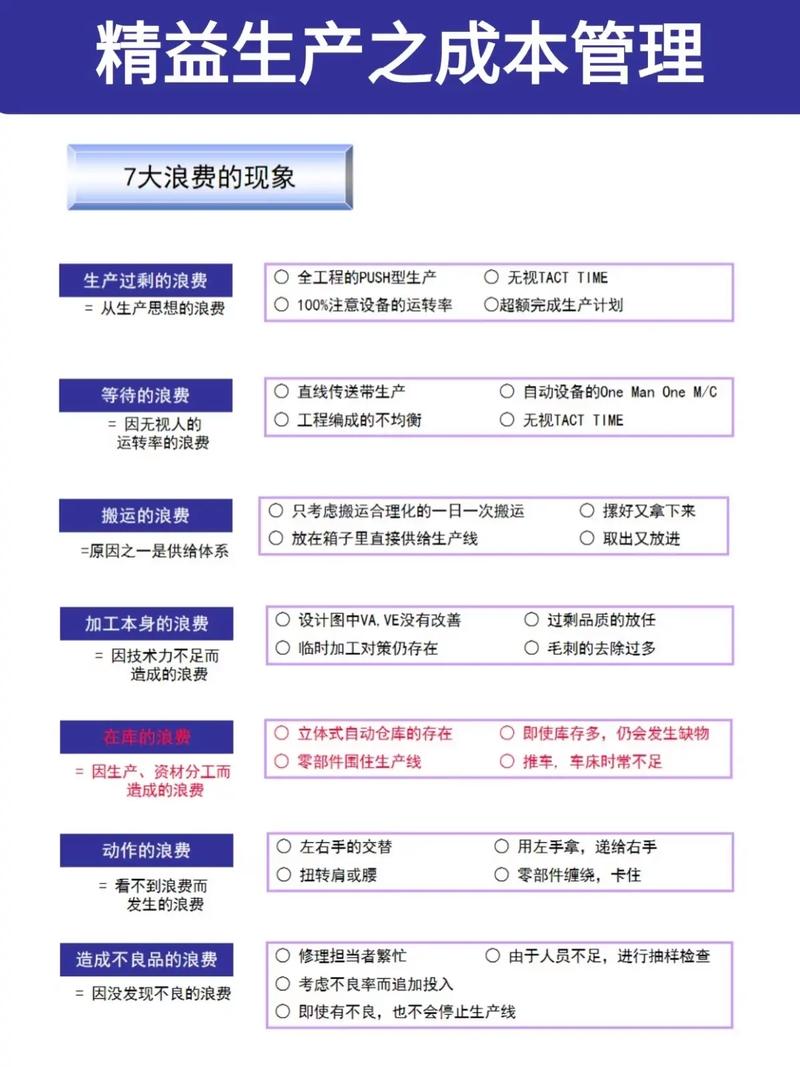

- 消除浪费: 彻底识别并消除生产过程中的七大浪费(过量生产、等待、搬运、加工本身、库存、动作、不良品)。

- 最小化库存: 将原材料、在制品(WIP)和成品库存降至最低(理论上为零),减少资金占用、仓储成本、过期风险和隐藏问题。

- 最大化流动: 让物料和信息顺畅、连续地流动,减少停滞和等待。

- 提高响应速度: 快速响应客户需求变化,缩短生产周期(Lead Time)。

- 提升质量: 通过暴露问题(低库存下问题无处隐藏)和强调源头质量(自働化),减少不良品。

- 降低成本: 通过消除浪费、减少库存、提高效率和质量来实现。

-

核心原则:

- 拉动式生产: 生产由下游工序(最终是客户)的实际需求“拉动”,而非上游工序的“推动”,只在需要时生产所需数量。

- 均衡化生产: 平衡生产节拍(Takt Time),避免生产负荷的剧烈波动,使生产流程稳定、可预测。

- 标准化作业: 为每个操作制定清晰、高效、安全的标准作业程序(SOP),确保一致性和可改进性。

- 可视化管理: 通过看板、安灯、标准作业表、5S等工具,使生产状态、问题、标准一目了然。

- 持续改进: 将JIT视为一个持续优化的过程,不断识别浪费、分析原因、实施改进(PDCA循环)。

- 尊重员工: 充分发挥一线员工的智慧和创造力,鼓励他们发现问题、提出改进建议。

JIT管理实战的关键步骤

基础准备与诊断

- 明确目标与范围:

- 定义实施JIT的具体目标(如:降低库存X%、缩短生产周期Y天、提高一次合格率Z%)。

- 确定试点区域或产品线(建议从相对简单、影响可控的环节开始)。

- 价值流图分析:

- 绘制现状图: 详细记录从原材料到成品交付给客户的整个物料流和信息流,识别所有步骤、时间、库存、数据。这是JIT实战的起点!

- 识别浪费: 在现状图上标注出七大浪费的具体表现和位置。

- 绘制未来状态图: 基于JIT原则,设计理想化的未来状态流程,明确需要消除的浪费、引入的JIT工具(如看板、超市、均衡化等)。

- 建立基础:

- 5S管理: 彻底实施整理、整顿、清扫、清洁、素养,这是所有改善的基础,确保环境整洁、物品定位、目视化清晰、员工习惯养成。

- 标准化作业: 为试点区域的关键操作制定标准作业指导书,明确操作顺序、时间、质量要求、安全要点、所需工具/物料,确保员工理解并执行。

- 设备基础维护: 提高设备可靠性和稳定性(TPM基础),减少因设备故障导致的停机和波动,确保设备状态良好,能支撑JIT的连续流动。

核心JIT工具实施

- 计算生产节拍:

- 公式:Takt Time = 每日有效工作时间 / 每日客户需求量

- 意义: 这是满足客户需求的生产“心跳”,是设计生产线速度、分配工作量、设定看板数量的基准。

- 实施均衡化生产:

- 目的: 平衡每日/每小时的生产负荷,避免“批量生产-批量等待”的波动。

- 方法:

- 生产均衡化柜: 将一天/一周的生产计划按产品型号和数量,分解成小批量、高频次的“生产顺序表”放入柜中。

- 混线生产: 在同一条生产线上,按照均衡化柜的顺序,交替生产不同型号的产品。

- 平准化: 在更长时间维度(如月)上,均衡不同产品的生产计划。

- 建立拉动系统:

- 核心:看板管理

- 看板类型:

- 生产看板: 指示上游工序生产什么、生产多少。

- 取料看板: 指示下游工序到上游工序(或超市)领取什么、领取多少。

- 信号看板: 用于批量生产或外部供应商,当库存降到设定点时触发生产或送货。

- 看板运行规则:

- 后工序向前工序领取。

- 前工序只生产被后工序取走的数量(看板数量)。

- 没有看板不生产,不运送。

- 看板必须附在实物上。

- 不良品不流向下工序。

- 看板数量应尽量减少(反映系统稳定性)。

- 超市: 在工序间或与供应商之间设立“超市”(缓冲库存区),存放标准数量的标准件,下游按需取用,取用后触发上游补充。

- 实现单件流:

- 目标: 在可能的情况下,让产品一个一个地连续流动,无停滞、无批量堆积。

- 方法:

- 优化布局: 按产品族布置设备(U型线、单元式生产),减少搬运距离和等待。

- 平衡工位: 按Takt Time分解作业内容,使各工位作业时间尽量接近(线平衡)。

- 快速换模: 通过SMED(Single Minute Exchange of Die)技术,将换模时间降至分钟级甚至秒级,支持小批量、多品种生产。

- 多能工培养: 培训员工掌握多个工位的操作,提高生产线的柔性和应对能力。

支撑与持续改进

- 供应商JIT:

- 与关键供应商建立紧密合作关系。

- 实施供应商看板或VMI(供应商管理库存)。

- 要求供应商提供小批量、高频次、高质量的送货。

- 共享信息(如生产计划、预测)。

- 质量控制融入:

- 自働化: 赋予设备或员工发现异常(如设备故障、质量缺陷)时自动停止的能力,防止不良品流出和过量生产。

- 源头质量: 强调“不制造、不接受、不流出”不良品,在每个工位设置防错装置(Poka-Yoke)和自检。

- 快速响应: 建立快速响应机制(如安灯系统),一旦出现问题,相关人员能迅速到场解决。

- 可视化管理强化:

- 安灯: 声光信号系统,员工发现异常(缺料、设备故障、质量问题)时立即发出警报,请求支援。

- 生产管理板: 实时显示生产计划、实际进度、安灯状态、质量数据、改进项目等。

- 标准作业表: 张贴在工位,清晰展示操作步骤、时间、质量要点。

- 5S标识: 清晰的区域线、物品标识、状态标识(合格/待检/不合格)。

- 持续改进:

- 建立改善机制: 定期(如每日/每周)召开短会(如班前会、改善周会),回顾目标达成情况,分析问题,提出改进措施。

- 鼓励员工提案: 建立有效的员工提案制度,奖励有价值的改善建议。

- PDCA循环: 对任何改进措施,严格遵循计划、执行、检查、行动的循环,确保有效并标准化。

- 定期审核: 对JIT系统运行状况(如看板执行、5S、标准化作业、库存水平)进行定期审核,发现偏差,及时纠正。

JIT实战成功的关键要素与注意事项

- 高层领导承诺与支持: JIT是系统性变革,需要高层提供资源、扫除障碍、持续推动。

- 全员参与与文化转变: JIT不是少数人的事,需要全体员工理解理念、掌握工具、积极参与改善,营造“暴露问题是好事”的文化氛围。

- 循序渐进,试点先行: 不要试图一步到位,选择试点区域,取得成功经验,总结教训,再逐步推广。

- 基础稳固是前提: 5S、标准化作业、设备可靠性是JIT运行的基石,基础不牢,JIT难以持久。

- 供应链协同: JIT的成功高度依赖供应商的配合,选择愿意合作、能力强的供应商,共同改善。

- 信息流与物流同步: 确保信息(需求、计划、看板)能快速、准确地传递到相关环节,驱动物料流动。

- 柔性应对变化: JIT系统需要具备一定的柔性(如快速换模、多能工),以应对需求波动和产品切换。

- 数据驱动决策: 建立关键绩效指标(KPI)体系(如库存周转率、生产周期、一次合格率、设备OEE),用数据衡量效果,指导改善。

- 耐心与坚持: JIT的实施和见效需要时间,会遇到各种阻力,保持耐心,坚持不懈地推进。

- 避免误区:

- “零库存”是目标而非教条: 在现实环境中,维持少量必要的缓冲库存(如安全库存)是务实且必要的,关键在于理解其目的并持续优化。

- 看板不是万能药: 看板是拉动系统的工具,其有效性依赖于稳定的生产节拍、均衡化计划、可靠的供应和质量,基础不好,看板只会制造混乱。

- JIT≠削减库存: 削减库存是JIT的结果,而不是手段,核心是消除导致库存产生的浪费。

实战案例简述(丰田生产系统TPS - JIT的典范)

- 背景: 丰田面临资源匮乏、市场多变的环境。

- 核心做法:

- 看板系统: 严格遵循看板规则,实现工序间和供应商间的拉动。

- 均衡化生产: 通过精细的生产计划平准化,实现混线生产。

- 单件流与单元生产: U型线布局,多能工操作,快速换模。

- 自働化: 安灯系统,设备自动停机,质量内建。

- 供应商伙伴关系: 与核心供应商建立长期合作关系,实施JIT供货。

- 持续改进: 全员参与的改善文化,如“安灯拉绳”、“5个为什么”分析。

- 效果: 极低的库存水平、极高的生产效率、卓越的产品质量、快速的市场响应能力,成为全球制造业的标杆。

JIT管理实战是一个系统工程,它要求企业从根本上改变传统的“推动式”生产思维,转向以客户需求为驱动的“拉动式”流动,成功实施JIT的关键在于:坚定的领导承诺、全员参与的文化、扎实的基础工作(5S、标准化)、核心工具的灵活应用(看板、均衡化、单件流)、紧密的供应链协同、以及永无止境的持续改进精神。 它没有一成不变的“标准答案”,需要企业结合自身实际,在实践中不断学习、调整、优化,最终实现消除浪费、创造价值的目标。

(图片来源网络,侵删)