核心目标

- 预防为主: 在产品投入批量生产或过程实施前,识别潜在的失效模式,并采取预防措施,避免失效发生。

- 降低风险: 评估失效的严重性、发生可能性和当前探测能力,确定高风险区域并优先处理。

- 提升质量与可靠性: 通过消除或减少过程失效,提高产品质量、过程稳定性和生产效率。

- 优化资源: 将有限的资源(时间、资金、人力)集中用于解决最高风险的问题。

- 知识沉淀: 记录过程知识和经验教训,供团队共享和未来项目参考。

PFMEA 的核心要素与分析步骤

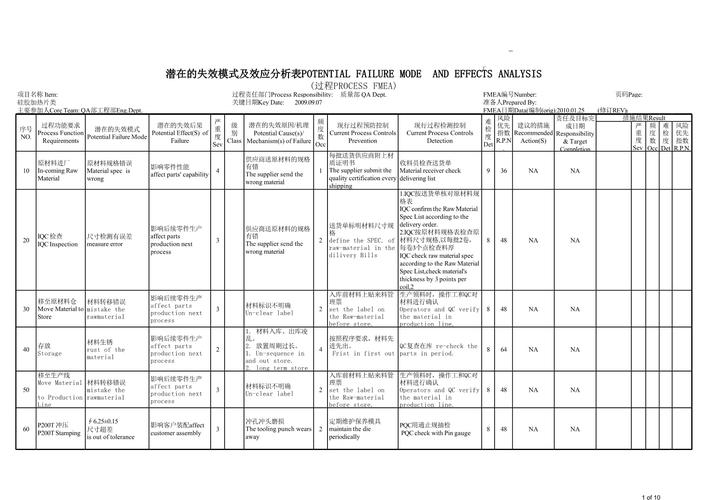

PFMEA 通常以表格形式呈现,包含以下关键列(分析步骤):

(图片来源网络,侵删)

过程步骤/功能 (Process Step/Function)

* **做什么:** 清晰地描述被分析的过程步骤或操作(焊接、装配、测试、包装、搬运)。

* **要求:** 明确该步骤需要达到的具体要求或预期功能(“将部件A焊接到部件B上,形成牢固的熔深焊缝”)。

* **基础:** 基于过程流程图,这是分析的起点。潜在失效模式 (Potential Failure Mode)

* **是什么:** 描述该过程步骤**未能满足其预期功能或要求**的方式,即“**过程可能如何出错?**”

* **关键:**

* 具体、可观察、可测量(避免模糊表述如“错误”、“故障”)。

* 从“过程要求”的反面思考。

* **例子 (针对焊接步骤):**

* 焊缝未熔合 (未形成有效连接)

* 焊缝熔深不足 (连接强度不够)

* 焊缝过烧 (材料性能劣化)

* 焊接位置偏移 (未焊在指定位置)

* 焊穿 (产生孔洞)潜在失效的潜在影响 (Potential Effect(s) of Failure)

* **后果:** 描述如果该失效模式发生,对**最终产品、后续过程、客户(内部/外部)、安全、法规合规性**等造成的后果,即“**如果失效发生,会发生什么?**”

* **关键:**

* 从最终用户(内外部客户)的角度描述。

* 考虑对产品功能、性能、可靠性、安全性、满意度、法规符合性的影响。

* 考虑对生产线的影响(停线、返工、报废)。

* **例子 (针对“焊缝未熔合”):**

* 部件A与部件B连接失效,产品在使用中断裂。

* 导致产品功能完全丧失。

* 可能造成安全隐患(如断裂部件飞溅)。

* 导致后续装配无法进行。

* 100%报废,增加成本。严重度 (Severity - S)

* **评估:** 评估失效模式发生时,其**最严重影响的严重程度**,仅考虑失效模式本身,不考虑其发生概率或是否被探测到。

* **评分:** 通常采用1-10分制(标准如AIAG-VDA FMEA手册):

* **1分:** 影响极小,客户几乎察觉不到。

* **4分:** 影响轻微,客户可能注意到轻微性能下降或外观问题,但不影响主要功能。

* **7分:** 影响显著,产品性能下降,客户不满,可能需要维修。

* **9分:** 影响非常严重,涉及安全(不符合法规)或产品主要功能丧失。

* **10分:** 影响灾难性,导致安全事故、违反法规、产品完全无法使用。

* **例子 (针对“焊缝未熔合导致产品断裂”):** 严重度可能评为 **9分** (安全风险,主要功能丧失)。潜在失效的潜在原因 (Potential Cause(s) of Failure)

* **根源:** 描述导致失效模式发生的**过程或设计缺陷**,即“**为什么失效会发生?**”

* **关键:**

* 具体、可操作、可纠正(避免模糊如“人为错误”、“设备故障”)。

* 从“人、机、料、法、环、测” (5M1E) 角度分析。

* 区分根本原因和表面原因。

* **例子 (针对“焊缝未熔合”):**

* 焊接电流设置过低 (法)

* 焊接速度过快 (法)

* 焊枪角度不正确 (人/法)

* 工装夹具定位不准,导致间隙过大 (机/法)

* 焊接气体保护不足,导致氧化 (料/法/环)

* 焊接参数未按规定执行 (人/法)发生率 (Occurrence - O)

* **评估:** 评估在**当前过程控制措施**下,由特定失效原因导致失效模式发生的**可能性**,基于历史数据、经验、测试或类似过程。

* **评分:** 通常采用1-10分制:

* **1分:** 失效几乎不可能发生 (发生率极低)。

* **4分:** 失效偶尔发生 (发生率较低)。

* **7分:** 失效经常发生 (发生率较高)。

* **10分:** 失效几乎肯定发生 (发生率极高)。

* **例子 (针对“焊接电流设置过低”):** 如果设备经常漂移或操作员频繁忘记设置,发生率可能评为 **6分** (中等发生率)。现行过程控制 (Current Process Controls)

* **措施:** 描述**当前已经存在**的、用于**预防**失效原因发生或**探测**失效模式/原因的控制措施,这些措施应在失效发生前或发生时起作用。

* **两类控制:**

* **预防型 (Preventive):** 旨在**防止**失效原因发生或失效模式出现(如:防错、标准作业指导书、定期维护、参数锁定、自动防错装置)。

* **探测型 (Detection):** 旨在**发现**失效原因或失效模式(在产品离开该工位或工序之前)(如:自动检测设备、目视检查、SPC监控、首件检验、巡检)。

* **例子 (针对“焊接电流设置过低”):**

* **预防:** 焊接设备参数锁定;操作员上岗培训认证;标准化作业指导书(SOP)。

* **探测:** 焊接过程实时电流监控报警;每班首件破坏性试验(验证熔深);焊后100%目视检查(可能无法探测内部未熔合)。探测度 (Detection - D)

* **评估:** 评估在**现行过程控制措施**下,失效模式或其原因**被探测出来**的可能性,探测发生在产品离开该工位或工序之前。

* **评分:** 通常采用1-10分制:

* **1分:** 失效肯定能被探测到(探测机会很高)。

* **4分:** 失效有中等机会被探测到。

* **7分:** 失效很难被探测到(探测机会很低)。

* **10分:** 失效肯定无法被探测到(探测机会为零)。

* **关键:** 评分基于控制措施的有效性,自动在线检测通常比人工目检得分低(探测能力更强)。

* **例子 (针对“焊缝未熔合”):**

* 如果只有焊后目视检查,探测度可能评为 **8分** (内部未熔合几乎无法目视发现)。

* 如果有在线实时超声波探伤,探测度可能评为 **2分** (几乎肯定能发现)。风险优先数 (Risk Priority Number - RPN)

* **计算:** `RPN = 严重度 (S) × 发生率 (O) × 探测度 (D)`

* **目的:** 对失效模式进行**风险排序**,RPN值越高,表示该失效模式的风险越大,需要优先采取措施。

* **范围:** 1 - 1000。

* **注意:**

* RPN是一个相对排序工具,不是绝对风险值。

* **新版FMEA (如AIAG-VDA FMEA) 更推荐使用“行动优先级 (AP)”替代RPN**,因为AP综合考虑了S、O、D的组合(尤其是高S值),避免了仅依赖乘积可能掩盖的高风险(例如S=10, O=2, D=5 的 RPN=100,但风险可能高于 S=7, O=5, D=3 的 RPN=105),AP分为高、中、低优先级。

* 即使RPN不高,*严重度(S)很高(如9或10分)**,也必须强制采取措施。建议措施 (Recommended Actions)

* **行动:** 针对高风险的失效模式(高RPN或高AP,特别是高S),提出**具体的、可操作的改进措施**,旨在:

* **消除失效原因** (最佳)。

* **降低发生率 (O)**。

* **提高探测度 (D)** (次选,因为探测是事后发现)。

* **降低严重度 (S)** (通常很难,除非改变产品设计)。

* **关键:**

* 明确责任人和完成日期。

* 措施应具体(如“增加防错装置”,而不是“加强检查”)。

* **例子 (针对“焊缝未熔合”,原因“焊接电流设置过低”,O=6, D=8):**

* **预防:** 在焊接设备上增加参数自动校准和防错装置,确保电流必须设置在规定范围内才能启动焊接 (降低O)。

* **探测:** 引入在线实时超声波探伤系统,100%检测焊缝内部质量 (降低D)。措施结果 (Action Results)

* **跟踪:** 记录建议措施的**实际实施情况**(是否完成?如何完成?)。

* **重新评估:** 在措施实施后,**重新评估**该失效模式的**严重度(S)、发生率(O)、探测度(D)**(通常O和D会降低)。

* **计算新RPN/AP:** 计算新的RPN或确定新的AP,验证风险是否已降低到可接受水平。

* **闭环:** 如果风险未充分降低,需要重新分析并制定新的措施。PFMEA 的关键成功因素

- 跨职能团队: 必须由来自设计、工艺、制造、质量、设备、采购、甚至供应商的代表共同参与,不同视角能更全面地识别风险。

- 基于事实和数据: 尽可能使用历史数据、测试结果、故障报告、过程能力研究等来评估O和D,避免主观臆断。

- 聚焦预防: 优先考虑预防失效原因发生的措施(降低O),其次才是提高探测能力(降低D)。

- 动态文件: PFMEA不是一次性的活动,当过程发生变更(设计、工艺、设备、材料、场地)、发现新的失效模式或客户反馈问题时,必须及时评审和更新PFMEA。

- 与控制计划联动: PFMEA是制定控制计划的重要输入,控制计划中应包含PFMEA中识别的关键控制点(尤其是高RPN/AP项)和相应的控制方法。

- 管理层支持: 需要管理层提供资源、授权和推动力,确保PFMEA得到有效执行和措施落实。

- 使用标准: 遵循行业或公司内部的FMEA标准(如AIAG-VDA FMEA手册),确保分析的一致性和可比性。

PFMEA 是制造业提升过程稳健性、预防质量问题的核心工具,通过系统性地分析“过程步骤可能如何出错(失效模式)”、“为什么出错(原因)”、“后果有多严重(影响)”、“发生的可能性有多大(发生率)”、“当前能否发现(探测度)”,企业可以前瞻性地识别高风险点,并投入资源进行预防性改进,从而显著降低生产成本、提高产品质量和客户满意度,并最终增强市场竞争力,PFMEA的价值在于驱动行动,而不仅仅是填写表格。

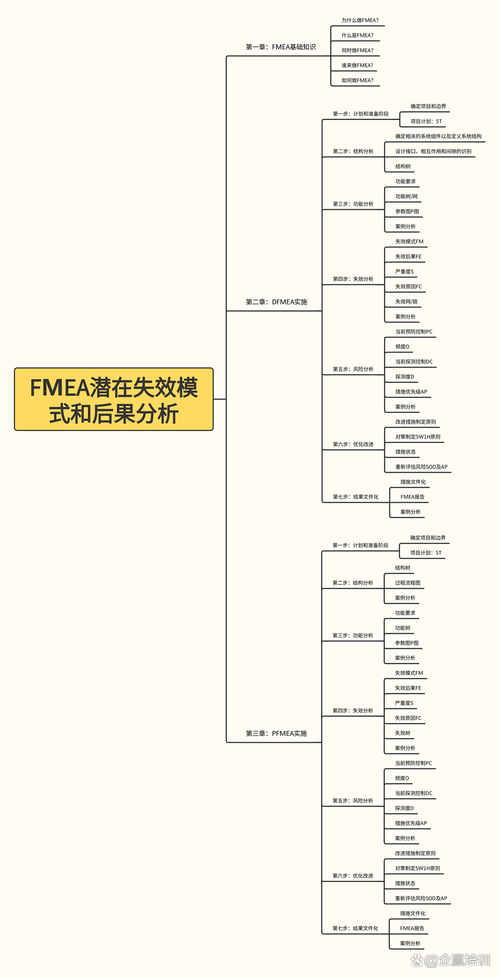

(图片来源网络,侵删)