全面生产维护(TPM,Total Productive Maintenance)是一种以设备全生命周期为核心、全员参与的系统性生产管理理念和方法,它旨在通过最大化设备综合效率(OEE)、消除生产损失、提升员工能力和构建持续改进文化,实现“零故障、零缺陷、零事故、零浪费”的生产目标。

(图片来源网络,侵删)

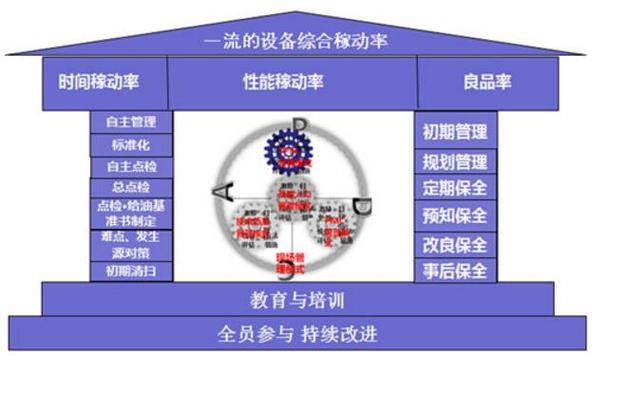

其“全面”含义体现在以下八个核心维度,也是TPM的八大支柱:

核心定义解析

- Total(全面):

- 全员参与: 从高层管理者到一线操作工、维修人员、技术员、工程师、后勤支持等所有部门、所有层级的员工都深度参与。

- 全系统: 覆盖设备整个生命周期(规划、设计、安装、调试、运行、维护、改造、报废)。

- 全效率: 追求设备综合效率(OEE)最大化,消除所有影响设备效率的损失(故障、换模、空转、速度损失、次品等)。

- Productive(生产性/高效):

- 目标导向: 一切活动都围绕提升生产效率、产品质量和交付能力展开。

- 价值创造: 通过稳定设备性能、减少浪费,为企业创造实实在在的经济效益。

- Maintenance(维护):

- 广义维护: 不仅是传统的“维修”,更包含预防、预测、改善,确保设备始终处于最佳状态。

- 主动预防: 从“事后维修”转向“预防为主、预测为辅”,避免故障发生。

八大支柱:TPM的“全面”实践框架

TPM通过以下八大支柱活动,系统性地实现其目标:

-

自主维护(Autonomous Maintenance - AM):

- 核心: 操作工成为设备的主人,通过培训,使操作工掌握基本的设备点检、清扫、润滑、紧固、小故障处理技能。

- 目标: 早期发现异常、防止劣化、恢复设备基本状态、培养操作工的责任感和技能。“我的设备我维护”。

-

专业维护(Professional Maintenance - PM):

- 核心: 维修团队的专业化、高效化,负责设备的计划性维护(定期检修、预防性维护)、预测性维护(状态监测)、故障分析、维修技术支持。

- 目标: 建立快速响应机制、提升维修质量和效率、降低维修成本、为自主维护提供技术支持。

-

计划维护(Planned Maintenance - PlM):

- 核心: 基于数据和状态的维护计划制定与执行,通过分析设备历史数据、运行状态、故障模式,制定科学、经济的维护周期和内容。

- 目标: 避免过度维护或维护不足,最大限度减少非计划停机,延长设备寿命。

-

质量维护(Quality Maintenance - QM):

- 核心: 消除因设备原因导致的质量缺陷,通过分析设备与质量特性的关联,识别并控制影响质量的设备关键参数(如精度、温度、压力等)。

- 目标: 实现“零缺陷”生产,从源头上保证产品质量。

-

初期管理(Early Equipment Management - EEM):

- 核心: 在新设备/新产品的规划、设计、安装阶段就考虑可维护性和可靠性,收集运行数据反馈给设计部门。

- 目标: 缩短新设备导入周期、降低新设备故障率、提升新设备固有可靠性/可维护性(LCC优化)。

-

教育训练(Training & Education - T&E):

- 核心: 系统性提升全员技能,针对不同岗位(操作、维修、技术、管理)设计培训课程,涵盖TPM理念、设备知识、维护技能、问题解决方法等。

- 目标: 培养具备多技能、能自主解决问题的高素质员工队伍,支撑TPM活动的持续开展。

-

安全、健康与环境(Safety, Health & Environment - SHE):

- 核心: 将安全、健康、环保理念融入所有TPM活动,识别设备相关的安全隐患,改善作业环境,确保操作和维护过程的安全合规。

- 目标: 实现“零事故、零职业病、零环境污染”,创造安全、健康、可持续的工作场所。

-

办公室TPM(Office TPM - OT):

- 核心: 将TPM理念和方法应用于非生产部门(行政、财务、人事、采购、IT等),识别并消除流程中的浪费(等待、重复、信息错误等),提升办公效率和支持响应速度。

- 目标: 使整个组织(而不仅仅是生产部门)都围绕高效、低成本、高质量运作,为生产提供强力支持。

TPM的核心目标与价值

- 提升设备综合效率(OEE): 通过减少六大损失(故障损失、换模调整损失、空转暂停损失、速度损失、次品/返工损失、启动损失),显著提高设备有效产出。

- 降低成本: 减少故障维修费、备件库存、废品损失、能源消耗、停机损失。

- 提高质量: 稳定设备性能,减少因设备波动导致的质量问题。

- 缩短交付周期: 减少设备停机,提高生产计划的达成率。

- 提升员工士气与技能: 赋能员工,增强责任感、归属感和成就感。

- 改善安全与环境: 创造安全、健康、环保的工作环境。

- 构建持续改进文化: 通过小组活动(如小集团活动),培养全员发现问题、分析问题、解决问题的能力,形成持续改善的DNA。

与传统维护的关键区别

| 特征 | 传统维护 | TPM(全面生产维护) |

|---|---|---|

| 核心对象 | 设备本身 | 设备全生命周期 + 人 + 流程 + 系统 |

| 责任主体 | 维修部门 | 全员参与(操作工、维修、管理、支持部门) |

| 维护理念 | 事后维修为主 | 预防为主、预测为辅、改善为本 |

| 目标导向 | 修复故障、恢复运行 | 最大化OEE、消除浪费、提升综合效益 |

| 活动范围 | 维修活动 | 八大支柱活动(涵盖生产、质量、安全、培训等) |

| 员工角色 | 操作工:操作;维修工:维修 | 操作工:基本维护 + 发现问题;维修工:专业维护 + 技术支持 + 培训 |

| 文化基础 | 被动执行 | 主动参与、持续改善、团队合作 |

TPM的“全面”精髓

TPM的“全面”意味着它超越了单纯的设备维修,是一种全员参与、全系统覆盖、全效率追求的综合性生产管理体系,它通过八大支柱的协同运作,将设备管理、质量管理、安全管理、人员发展、流程优化融为一体,最终目标是打造一个高效、稳定、安全、低成本、持续改进的世界级制造系统,其核心在于激活人的潜能和最大化设备效能,是企业实现卓越运营的重要基石。