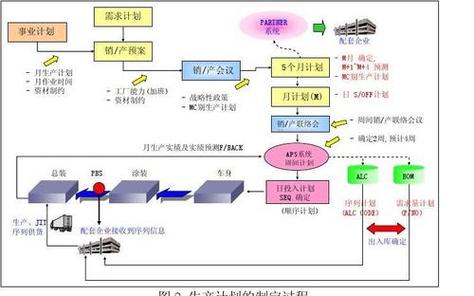

JIT(Just-In-Time,准时制生产)生产控制的核心目标是消除浪费、实现零库存、快速响应市场变化,其主要内容可以简述为以下几个关键方面:

(图片来源网络,侵删)

-

拉动式生产系统:

- 核心思想: 与传统的“推动式”(按计划预测生产)相反,JIT采用“拉动式”,生产由下游工序(最终是客户)的实际需求触发。

- 运作方式: 后道工序在需要时,按需向前道工序发出生产指令(通常通过看板),前道工序仅生产后道工序需要且刚好需要的数量。

- 目的: 避免过量生产(最大的浪费),减少在制品和成品库存,使生产与实际需求紧密同步。

-

生产均衡化:

- 核心思想: 在总装线(或最终工序)上,以均衡的节拍(Takt Time)生产各种产品,避免“批量生产”带来的需求波动。

- 运作方式: 将一天、一周或一个月的总需求量,按产品种类和数量进行平均分配,制定出稳定、重复的生产排程(每天生产A、B、C产品各若干件)。

- 目的: 使上游工序获得相对稳定的需求信号,避免因需求波动导致的生产能力闲置或过载,减少在制品库存和资源浪费,提高系统响应速度。

-

看板管理:

- 核心思想: 看板是JIT实现拉动式生产的核心工具和信息传递媒介。

- 运作方式: 看板(通常是卡片、容器或电子信号)附着在物料或产品上,包含物料信息、数量、取货/生产地点等,后道工序取走物料时,取下看板作为生产指令返回前道工序;前道工序根据返回的看板进行生产和补充。

- 目的: 可视化生产指令和物料流动,实现工序间的准时、按需、定量传递,严格控制库存水平(看板数量代表最大允许库存)。

-

标准化作业:

(图片来源网络,侵删)

(图片来源网络,侵删)- 核心思想: 为每个工序制定清晰、稳定、可重复的最佳作业方法、作业顺序、标准在制品数量和标准作业时间。

- 运作方式: 通过详细的作业指导书、标准化作业组合表等工具,确保操作者按统一、高效的方式进行操作。

- 目的: 保证质量稳定、减少变异、提高效率、降低成本、便于培训和新员工快速上手,为均衡生产和快速换模提供基础。

-

快速换模:

- 核心思想: 极大地缩短设备从生产一种产品切换到生产另一种产品所需的时间(SMED - Single Minute Exchange of Die)。

- 运作方式: 通过区分“内换模”(必须停机操作)和“外换模”(可提前准备)、优化换模流程、使用快速夹具、标准化工具等方法实现。

- 目的: 显著减少换模时间损失,使得经济生产批量可以降到非常小(甚至单件),从而支持多品种、小批量的均衡化生产,提高设备利用率和系统柔性。

-

全面质量控制:

- 核心思想: 质量是生产出来的,不是检验出来的,强调“零缺陷”目标,将质量控制贯穿于整个生产过程。

- 运作方式: 操作者自检、自动化设备自检(Jidoka - 自动化带有人性)、防错装置(Poka-Yoke)、源头质量改进、持续改善活动等。

- 目的: 在生产过程中即时发现并消除缺陷,避免不合格品流入下道工序,杜绝因返工、报废造成的浪费,保证JIT系统流畅运行(任何缺陷都会导致生产线停止)。

-

供应商管理:

- 核心思想: 将供应商视为生产过程的延伸,建立紧密、长期、互信的合作关系。

- 运作方式: 选择少数地理位置近、质量可靠、响应迅速的核心供应商;实施供应商JIT供货(小批量、多频次);共享生产计划和需求信息;共同进行质量改进和成本降低。

- 目的: 确保原材料和外购件准时、按质、按量送达生产线,减少企业自身库存,提高整个供应链的响应速度和效率。

JIT生产控制的主要内容是一个相互关联、协同作用的系统:

- 拉动式生产是核心逻辑。

- 均衡化生产提供稳定的需求基础。

- 看板是实现拉动和均衡化的信息工具。

- 标准化作业和快速换模是实现小批量、多品种生产的技术保障。

- 全面质量控制是系统流畅运行的前提(零缺陷)。

- 供应商管理是外部供应链环节的延伸。 都围绕着消除浪费(Muda)这一核心目标展开,最终实现高效率、低成本、高质量、高柔性的生产运营模式。