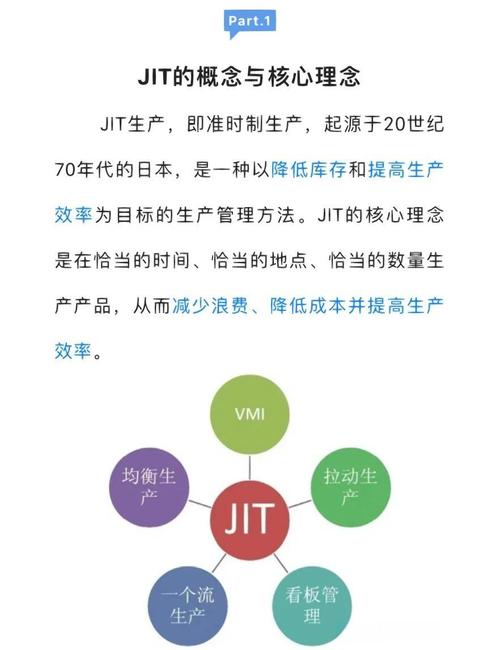

JIT(准时生产方式,Just-In-Time)的核心目标是通过彻底消除浪费(Muda) 来实现最高效率、最低成本、最佳质量和最高响应速度的生产系统,它不仅仅是一种减少库存的技术,更是一种全面的生产管理哲学。

(图片来源网络,侵删)

以下是JIT准时生产方式的主要目标:

-

实现零库存(或最小化库存):

- 核心目标: 这是JIT最广为人知的目标,理想状态下,物料、在制品和成品只在需要的时候,以需要的数量到达需要的地点。

- 目的:

- 降低成本: 减少库存持有成本(仓储、保险、损耗、资金占用利息)。

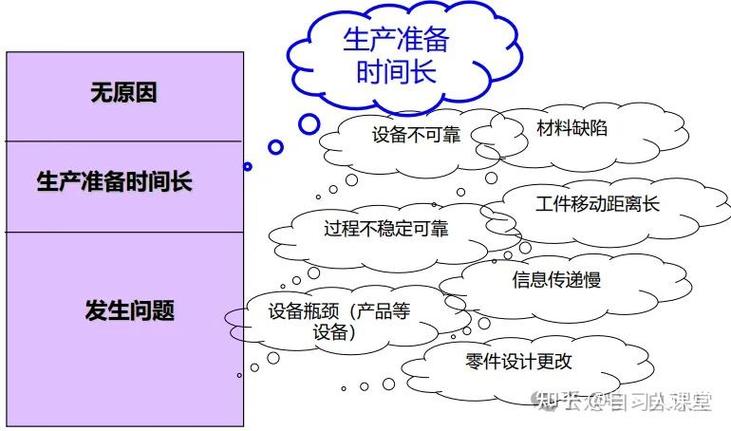

- 暴露问题: 库存被视为“万恶之源”,它掩盖了生产过程中的各种问题(如设备故障、质量缺陷、换模时间长、供应不稳定、生产不均衡),减少库存迫使这些问题浮出水面,从而必须被解决。

- 提高响应速度: 低库存使系统能更快地响应市场需求变化,减少过时风险。

-

消除浪费(Muda):

- 核心目标: JIT的核心是识别并消除生产过程中所有不增值的活动(浪费),丰田生产方式定义了经典的七大浪费:

- 过量生产: 生产超过客户需求(最大的浪费)。

- 等待: 人员或设备因物料短缺、流程不平衡等原因闲置。

- 搬运: 不必要的物料或信息移动。

- 加工: 超出客户要求的过度加工或工序。

- 库存: 任何超过绝对最小必需量的库存。

- 动作: 人员不必要的走动、弯腰、转身等动作。

- 缺陷: 生产不良品需要返工或报废。

- 目的: 通过消除浪费,直接降低成本、提高效率、缩短生产周期。

- 核心目标: JIT的核心是识别并消除生产过程中所有不增值的活动(浪费),丰田生产方式定义了经典的七大浪费:

-

实现零缺陷(或接近零缺陷):

(图片来源网络,侵删)

(图片来源网络,侵删)- 核心目标: 追求“第一次就把事情做对”,JIT认为缺陷是最大的浪费之一,因为它导致返工、报废、延误和客户不满。

- 目的:

- 降低成本: 减少返工、报废、检验成本。

- 保证质量: 通过源头控制(如自働化Jidoka - 发现异常立即停止)和防错(Poka-Yoke)确保质量。

- 维持流动: 缺陷会中断生产流程,破坏JIT的连续性。

-

最大化设备利用率和效率:

- 核心目标: 通过减少设备故障、缩短换模时间(SMED - 单分钟换模)、优化设备布局等方式,确保设备在需要时能稳定、高效地运行。

- 目的:

- 提高生产力: 减少设备停机时间,增加有效产出。

- 支持流动: 设备高效运行是实现平稳、连续生产流动的基础。

-

缩短生产周期/提前期:

- 核心目标: 从原材料投入到成品产出的总时间尽可能缩短。

- 目的:

- 提高响应速度: 更快地满足客户订单需求,增强市场竞争力。

- 减少在制品: 生产周期短,意味着在制品库存自然减少。

- 降低风险: 缩短产品在系统中的停留时间,降低市场变化、技术过时等风险。

-

提高生产柔性和响应能力:

- 核心目标: 使生产系统能够快速、经济地适应产品种类、产量和需求的变化。

- 目的:

- 满足多样化需求: 在保持高效率的同时,能够生产小批量、多品种的产品。

- 应对市场波动: 快速调整生产计划以适应实际需求,避免过量生产或短缺。

- 减少换线损失: 通过SMED等技术,实现快速切换,支持多品种小批量生产。

-

实现平稳化生产(Heijunka):

(图片来源网络,侵删)

(图片来源网络,侵删)- 核心目标: 在总量和品种上均衡地安排生产计划,避免生产高峰和低谷。

- 目的:

- 稳定供应链: 均衡的需求使供应商也能实现JIT供货。

- 减少浪费: 避免为应对高峰需求而过度生产或增加资源(人力、设备)。

- 提高效率: 稳定的工作节奏使人员和设备能保持最佳效率。

-

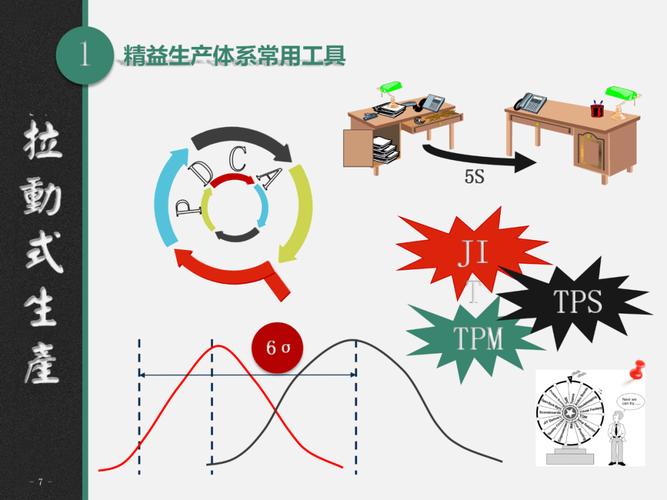

持续改进(Kaizen):

- 核心目标: JIT不是一个一蹴而就的项目,而是一个持续不断追求完美、永无止境改进的过程。

- 目的:

- 保持竞争力: 市场环境和技术不断变化,只有持续改进才能保持领先。

- 激发员工智慧: 鼓励所有员工参与改进,发挥集体智慧。

- 解决根本问题: 通过PDCA循环,不断发现并解决流程中的根本问题。

JIT准时生产方式的终极目标是:

- 以最低的成本(通过消除浪费)

- 在最短的时间内(缩短生产周期)

- 生产出最高质量的产品(零缺陷)

- 来满足客户的需求(提高响应速度和柔性)

这些目标是相互关联、相互支持的,减少库存暴露问题,解决问题需要消除浪费(如减少换模时间、提高质量),解决问题后又允许进一步减少库存,形成一个持续改进的良性循环,JIT的成功依赖于整个供应链的协同和全员参与的持续改进文化。