这是一种专门为制造业设计的核心业务系统,旨在解决生产计划制定、物料需求计算、采购协同、库存管理、生产执行跟踪等关键环节的复杂问题,其核心目标是在正确的时间、以正确的数量、将正确的物料送到正确的地点,以支持生产计划的顺利执行,最终实现按时交付、降低库存、提高效率、控制成本。

(图片来源网络,侵删)

PMC软件的核心价值与目标

- 提升交付准时率: 通过精确的计划和物料保障,确保订单按时完成交付。

- 降低库存成本: 精确计算物料需求,避免过量采购和呆滞库存,优化库存水平。

- 提高生产效率: 优化生产排程,减少设备闲置、等待物料等非增值时间,提升整体产出。

- 增强计划可见性与可控性: 实时掌握生产进度、物料状态、资源负荷,便于及时调整和决策。

- 优化资源配置: 合理分配人力、设备、物料等资源,提高资源利用率。

- 减少物料短缺与停线风险: 提前预警物料短缺,协同采购和供应商,避免因缺料导致生产中断。

- 缩短生产周期: 通过优化计划和流程,减少从接单到交付的整体时间。

- 支持精细化管理: 提供丰富的数据分析报表,为管理层提供决策依据。

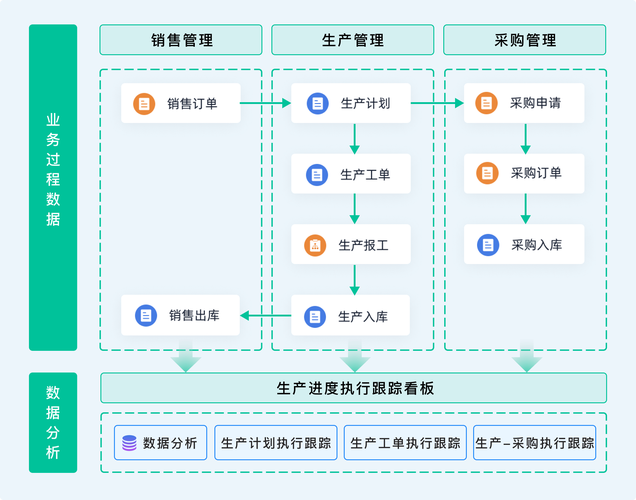

PMC软件的核心功能模块

一个完善的PMC软件通常包含以下关键模块,它们紧密集成,形成一个闭环管理系统:

(一) 生产计划模块

- 主生产计划:

- 核心功能: 根据销售预测、销售订单、库存策略、产能限制等因素,制定未来一段时间(如月度、周度)内最终产品的生产计划(MPS)。

- 关键点: 支持多种计划策略(按订单生产、按库存生产、按订单装配),可进行粗略产能平衡,生成主计划甘特图。

- 物料需求计划:

- 核心功能: 这是PMC软件的核心引擎,根据MPS、产品BOM(物料清单)、当前库存量、在途采购量、在制品量、安全库存、损耗率等数据,自动计算出未来每个时间段(如周、日)需要采购或生产的所有原材料、半成品、零部件的净需求量和需求时间。

- 关键点: 支持多层BOM展开,考虑各种库存状态(可用、质检、冻结、在途等),支持安全库存、采购提前期、生产提前期等参数设置,生成采购建议和生产建议。

- 产能需求计划:

- 核心功能: 将MPS或详细的生产计划分解到具体的工作中心/设备/产线,计算每个资源在未来时间段内的负荷情况(负荷工时 vs 可用工时)。

- 关键点: 识别产能瓶颈(超负荷或闲置),支持负荷分析图(如直方图、甘特图),为调整计划或增减资源提供依据,常与APS(高级计划排程)模块结合。

- 详细生产排程:

- 核心功能: 在MPS和CRP的基础上,将生产计划细化到具体的工作中心、设备、班组、操作工,并精确到天、小时甚至分钟,考虑工序顺序、准备时间、加工时间、设备约束、人员约束、物料约束等。

- 关键点: 支持多种排程规则(如先进先出、最短加工时间、紧急订单优先等),可进行模拟排程,生成详细的生产工单和工序计划,指导车间执行。APS模块通常在此处发挥核心作用。

(二) 物料控制模块

- 库存管理:

- 核心功能: 实时管理所有物料(原材料、半成品、成品)的库存状态和数量,包括入库、出库、移库、盘点、调拨、库存状态变更(如质检、冻结、报废)等操作。

- 关键点: 支持多仓库、多库位、多批次管理,支持先进先出/后进先出等出库策略,提供实时库存查询、库存预警(如安全库存预警、呆滞料预警),生成库存台账、收发存报表。

- 采购管理:

- 核心功能: 根据MRP生成的采购建议,结合供应商信息、采购价格、采购策略等,创建、审批、下达采购订单,跟踪采购订单的执行状态(未发、已发、部分到货、已完成、质检中、入库中)。

- 关键点: 供应商管理(主数据、绩效评估),采购价格管理,采购订单管理,到货管理(与收货模块集成),采购发票管理(可选),供应商协同平台(可选,用于订单确认、发货通知、ASN等)。

- 物料齐套检查:

- 核心功能: 在下达生产工单或开始生产前,系统自动检查该工单所需的所有物料是否在库且可用(数量、质量、时间都满足)。

- 关键点: 避免因缺料导致生产中断或延迟,是物料控制的关键环节,可按工单、按生产线、按时间进行齐套分析。

- 供应商协同:

- 核心功能: 通过门户或EDI等方式,与供应商共享采购计划、采购订单、预测、收货通知、质量信息等,实现信息透明化,提高供应链响应速度。

- 关键点: 提升供应链效率,减少沟通成本,确保物料准时交付。

(三) 执行跟踪与反馈模块

- 生产执行:

- 核心功能: 记录生产工单的实际执行情况,包括工单开工、工序报工(产量、工时、设备状态)、物料消耗记录、质量检验记录、工单完工入库等。

- 关键点: 通常与MES(制造执行系统)紧密集成或包含部分MES功能,支持车间终端、PDA、移动APP等报工方式,实时反馈生产进度。

- 生产进度跟踪:

- 核心功能: 实时查看所有生产工单的执行状态(未开始、进行中、已完成、暂停)、计划进度 vs 实际进度、工序完成情况、在制品数量等。

- 关键点: 提供可视化看板(如工单看板、产线看板、设备状态看板),便于管理人员掌握全局生产动态。

- 物料消耗跟踪:

- 核心功能: 记录每个生产工单或工序实际消耗的物料种类和数量(按批次追溯)。

- 关键点: 用于成本核算、物料损耗分析、质量追溯(与批次管理结合)。

- 异常管理:

- 核心功能: 记录、跟踪、处理生产过程中发生的各种异常事件,如设备故障、物料短缺、质量问题、停线等,并触发预警和通知。

- 关键点: 快速响应和解决异常,减少对生产计划的影响。

(四) 数据分析与报表模块

- 报表中心:

- 核心功能: 提供丰富的标准报表和自定义报表功能,涵盖计划、物料、库存、采购、生产、成本等各个方面。

- 关键点: 常见报表:生产计划达成率报表、物料需求计划报表、采购订单跟踪报表、库存周转率报表、呆滞物料分析报表、生产进度报表、工单执行分析报表、产能负荷分析报表、供应商交货准时率报表等。

- 数据分析与BI:

- 核心功能: 利用数据仓库、OLAP、数据挖掘等技术,对PMC系统产生的大量数据进行深度分析,发现规律、趋势和问题,为管理决策提供更深入的洞察。

- 关键点: 支持多维分析、数据钻取、可视化图表(仪表盘),集成BI工具(如Power BI, Tableau, Qlik等)。

PMC软件的关键特性

- 集成性: 必须与ERP(企业资源计划)系统紧密集成(特别是财务、销售、库存基础数据),通常也需要与MES(制造执行系统)、WMS(仓库管理系统)、QMS(质量管理系统)、SCM(供应链管理系统)等系统进行数据交换和流程协同。

- 实时性: 计划、库存、进度等关键数据需要实时或准实时更新,确保决策依据的准确性。

- 灵活性: 支持多种计划策略、排程规则、库存策略,能适应不同行业、不同生产模式(如离散制造、流程制造、项目制造)的需求,支持参数化配置。

- 可视化: 提供直观的甘特图、负荷图、看板、仪表盘等,便于用户理解和掌握信息。

- 可追溯性: 支持从成品到原材料(批次)的正向和反向追溯,满足质量管理和合规要求。

- 协同性: 支持跨部门(计划、采购、生产、仓库、质量、销售)以及与供应商的信息共享和流程协同。

- 算法引擎: 强大的MRP和APS算法引擎是核心,计算效率、准确性和优化能力至关重要。

选型与实施建议

- 明确需求: 深入分析企业当前PMC流程的痛点、管理目标、行业特性、生产模式、规模、预算,是解决计划不准?还是库存高?还是缺料频繁?

- 行业适配性: 不同行业(如汽车、电子、机械、化工、快消品)对PMC软件的需求差异很大,选择有本行业成功案例的供应商和产品。

- 核心功能评估: 重点考察MRP计算逻辑的准确性、排程引擎的灵活性(APS能力)、物料齐套检查的实时性、库存管理的精细度、与现有系统的集成能力。

- 演示与试用: 要求供应商进行详细的系统演示,最好能提供试用环境,让关键用户实际操作体验。

- 供应商能力: 考察供应商的行业经验、产品成熟度、技术实力、实施团队能力、本地化服务支持、持续升级能力。

- 集成方案: 明确与现有ERP、MES等系统的集成方案、接口标准、数据同步机制和责任分工。

- 实施方法论: 了解供应商的实施方法论、项目管理流程、培训计划、数据迁移方案、上线支持计划,PMC实施是管理变革,需要高层支持和全员参与。

- 总拥有成本: 不仅要考虑软件许可费,还要考虑实施费、硬件/网络成本、维护费、升级费、内部实施团队成本等。

- 可扩展性: 考虑企业未来发展,软件是否支持业务扩展、功能扩展、用户量增长。

PMC生产计划与物料控制软件是制造企业实现精益生产、提升供应链竞争力的核心工具,它通过强大的计划引擎(MRP/APS)、精细的物料控制(库存、采购、齐套)和实时的执行跟踪,帮助企业解决“计划不准、物料混乱、库存高企、交付延迟”等核心难题,选型和实施PMC软件是一个系统工程,需要企业结合自身战略、业务特点和痛点,选择合适的合作伙伴和产品,并投入足够的资源进行管理和流程的变革,才能真正发挥其价值,实现降本增效、提升客户满意度的目标。

(图片来源网络,侵删)