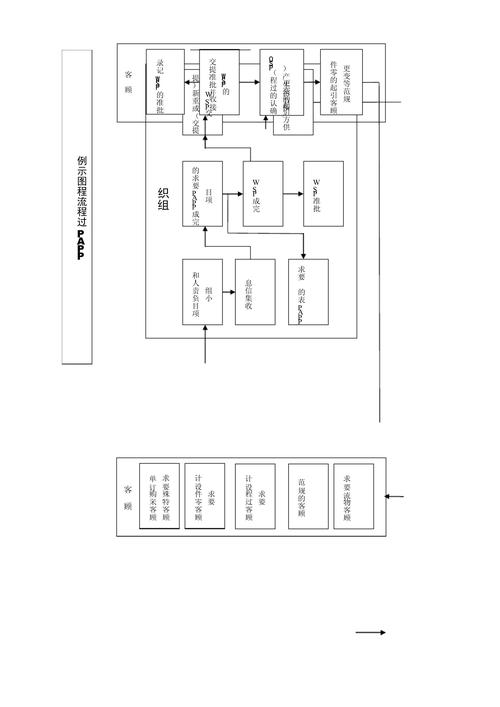

PPAP 流程图核心逻辑: 从客户需求出发,供应商通过准备、试生产、文件提交、客户审核验证,最终获得正式批准,并在批准后进行持续监控和变更管理。

(图片来源网络,侵删)

PPAP 生产件批准程序流程图 (文字描述版)

阶段 1:启动与准备 (客户需求 & 供应商响应)

-

客户发出需求:

- 输入: 客户向供应商发出PPAP要求,这通常发生在:

- 新零件或产品。

- 对现有零件进行设计变更、规范变更或材料变更。

- 现有零件在工装、设备、过程、制造地点发生变更。

- 工装停止使用超过12个月后重新生产。

- 客户要求(如年度评审、质量问题后)。

- 关键要素: 客户明确要求的PPAP提交等级 (Level 1 - Level 5)。

- 输入: 客户向供应商发出PPAP要求,这通常发生在:

-

供应商理解与策划:

- 活动: 供应商接收并彻底理解客户的所有要求(图纸、规范、标准、特殊特性、PPAP要求等级等)。

- 输出:

- 项目计划: 制定详细的PPAP准备计划,明确时间表、责任人。

- 设计记录: 确保拥有所有适用的、最新版本的设计文件(CAD、图纸、规范)。

- 工程变更文件: 如果适用,记录所有已批准的工程变更。

- 顾客工程批准: 如果设计记录是顾客所有,确保获得顾客对设计的正式批准(如适用)。

- 设计FMEA (DFMEA): 完成/评审设计失效模式及后果分析(如果供应商负责设计)。

- 过程流程图: 绘制详细的制造过程流程图。

- 过程FMEA (PFMEA): 完成/评审过程失效模式及后果分析。

- 控制计划: 开发/更新控制计划(包括试生产和生产阶段)。

- 测量系统分析计划 (MSA): 策划用于PPAP和生产监控的所有测量系统的分析计划(如GR&R)。

- 材料规范: 确认所有原材料、外购件的规范要求。

阶段 2:生产运行与数据收集 (试生产)

- 进行生产试运行:

- 活动: 在正式生产环境下,使用正式生产工装、设备、过程、循环时间、操作员进行连续生产。

- 关键要求:

- 生产数量: 通常要求生产1小时到8小时的产量,至少达到300件连续生产(除非顾客另有规定)。

- 环境: 必须在最终的生产现场进行。

- 过程: 必须使用标准作业程序 (SOP) 和正式工装。

- 输出:

- 初始过程能力研究数据: 在试生产过程中,对所有特殊特性进行初始过程能力研究(通常计算Pp/Ppk),目标:Ppk ≥ 1.67(或顾客特定要求)。

- 测量系统分析 (MSA) 结果: 完成所有关键测量系统的分析(如重复性、再现性、偏倚、线性、稳定性),确保满足要求(如%GR&R < 10% 或 30%,取决于应用)。

- 尺寸/功能/外观测试结果: 对试生产的零件进行全尺寸测量、功能测试、外观评估(如适用),并记录结果,通常需要测量3到5个连续生产单元(或顾客规定数量)。

- 材料/性能测试结果: 对原材料和成品进行所有规定的材料性能测试(如强度、硬度、化学成分),并获取材料认证报告。

- 合格实验室文件: 确保所有测试由顾客认可的实验室或内部经认证的实验室完成,并提供报告。

- 外观批准报告 (AAR): 如果零件有外观要求,完成外观批准报告(通常需要顾客代表签字)。

- 生产件样品: 按顾客要求数量提供合格的生产件样品(通常2-3套,包括主样品)。

- 标准样品: 保留一套经批准的标准样品用于后续比对(如果顾客要求)。

- 检查辅具: 如果使用专用检查辅具,提供辅具信息(照片、图纸、校准记录)。

- 顾客特定要求记录: 满足并记录所有顾客附加的特殊要求。

- 零件提交保证书 (PSW) 草稿: 开始填写PSW,汇总所有信息。

阶段 3:文件准备与提交

-

准备PPAP提交包:

- 活动: 供应商收集、整理、审核所有在阶段1和阶段2中产生的文件和数据。

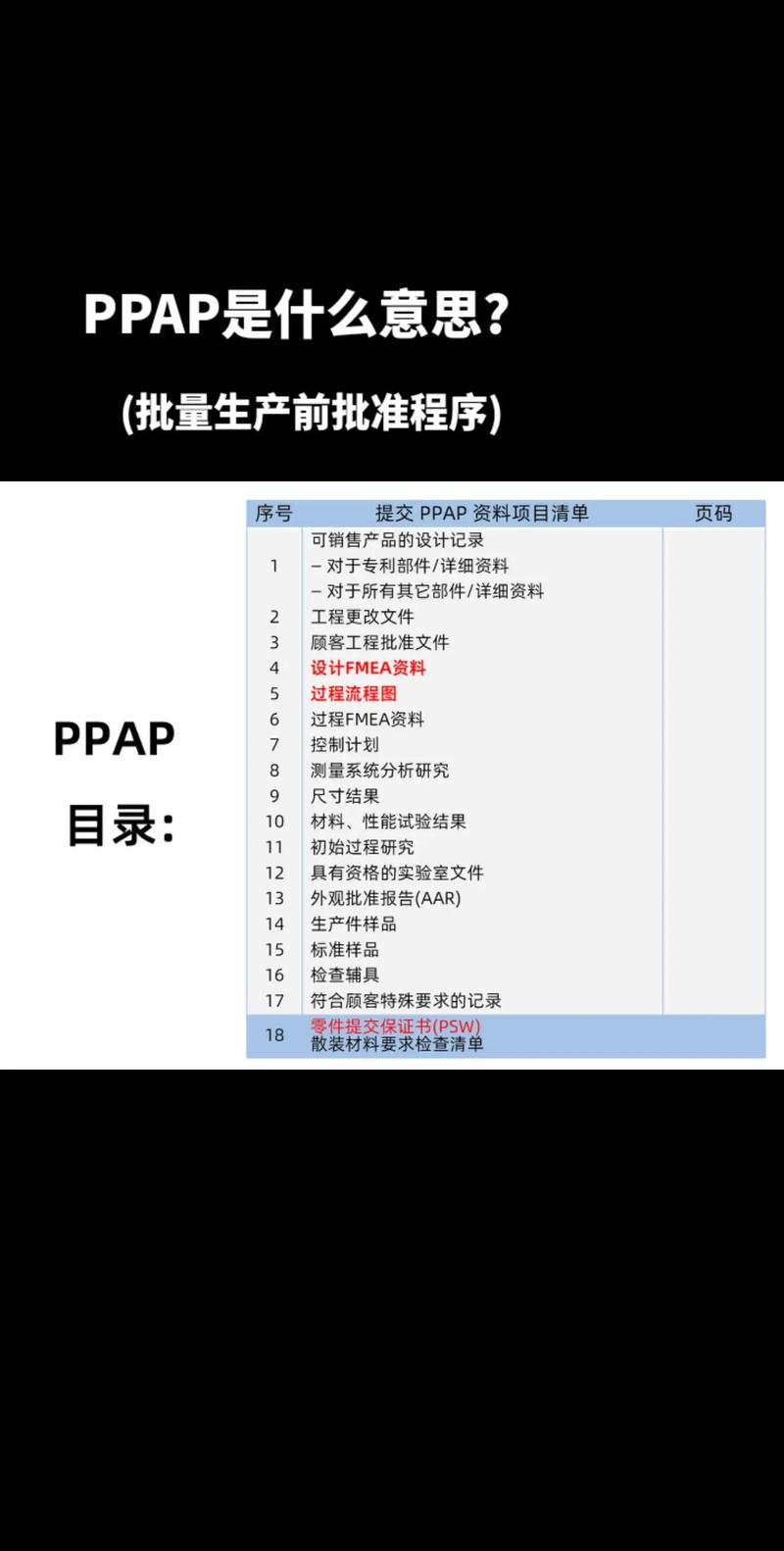

- 关键输出: 完整的PPAP提交包,包含所有适用的PPAP要素(通常18项):

-

设计记录

(图片来源网络,侵删)

(图片来源网络,侵删) -

任何授权的工程变更文件

-

顾客工程批准(如果要求)

-

设计FMEA(有设计责任时)

-

过程流程图

(图片来源网络,侵删)

(图片来源网络,侵删) -

过程FMEA

-

控制计划

-

测量系统分析研究

-

全尺寸测量结果

-

材料/性能试验结果的记录

-

初始过程研究(能力研究)

-

合格实验室文件

-

外观批准报告(AAR)(如果适用)

-

生产件样品

-

标准样品(如果要求)

-

检查辅具(如果适用)

-

顾客特定要求

-

零件提交保证书 (PSW)

-

- 提交等级应用:

- 等级1 (仅PSW): 只提交PSW给顾客(顾客要求时才展示其他文件)。

- 等级2 (PSW + 样品 + 有限数据): 提交PSW、样品和顾客指定的有限数据(如尺寸结果)。

- 等级3 (PSW + 样品 + 完整数据包): 最常用! 提交PSW、样品和所有PPAP要求的完整文件包(通常电子版+纸质版)。

- 等级4 (PSW + 顾客要求的其他项): 提交PSW和顾客指定的其他项。

- 等级5 (供应商现场评审): 在供应商现场评审所有PPAP文件和记录(PSW也提交)。

-

正式提交PPAP:

- 活动: 供应商按照客户要求的提交等级和截止日期,将完整的PPAP提交包提交给指定的顾客评审地点/联系人。

- 输出: PPAP提交包送达顾客。

阶段 4:客户审核与批准

-

顾客评审PPAP:

- 活动: 顾客代表全面审查供应商提交的PPAP文件包、样品和数据。

- 审查重点:

- 所有要求的文件是否齐全、有效、签署?

- 设计记录是否满足所有规范要求?

- FMEA和控制计划是否充分识别和控制风险?

- MSA结果是否可接受?

- 尺寸、功能、材料测试结果是否符合规范?

- 初始过程能力 (Ppk) 是否满足要求?

- 外观是否满足要求(AAR)?

- 是否满足所有顾客特定要求?

- 样品是否与提交文件一致?

- 输出:

- 评审结论: 审核完成,形成初步结论。

-

顾客决策与反馈:

- 活动: 顾客基于评审结果做出最终决定,并正式通知供应商。

- 可能的决策结果:

- 批准 (Approved): 所有要求均满足,零件可用于生产,顾客签发批准的PSW(或等效文件)。

- 临时批准 (Interim Approval): 存在轻微不符合项,但顾客允许在限定条件下(如限定数量、限定时间、限定用途)发货,供应商需在规定期限内完成整改并重新提交。

- 拒收 (Rejected): 存在严重不符合项,零件不能用于生产,供应商必须分析根本原因,采取纠正措施,完成所有整改后,重新提交PPAP。

- 输出: 顾客批准状态通知(邮件、系统通知、正式文件等)。

阶段 5:批准后活动

-

批准状态管理:

- 活动:

- 批准: 供应商收到批准通知后,按批准状态进行生产发货。妥善保存所有PPAP记录(包括批准的PSW)。

- 临时批准: 供应商严格遵守临时批准条件进行生产发货。按计划完成整改,并重新提交受影响部分的PPAP文件以获取完全批准。

- 拒收: 供应商立即停止发货(如果已开始)。启动纠正措施流程(如8D),分析根本原因,实施纠正措施,重新运行受影响的过程(如需要),重新收集数据,重新提交完整的PPAP包。

- 活动:

-

持续监控与变更管理:

- 活动:

- 过程监控: 在生产过程中持续执行控制计划,监控过程稳定性和能力(如使用SPC控制图)。

- 变更控制: 任何影响产品设计、制造过程、材料、工装、生产地点等的变更,都必须重新进行PPAP评审和提交(除非顾客特别豁免),遵循正式的工程变更流程。

- 记录保存: 供应商必须保存所有PPAP记录(包括提交包、批准文件、整改记录)的时间长度为零件在用时间 + 一个日历年(或顾客规定的更长时间)。

- 年度评审: 在顾客要求的年度供应商评审中,PPAP执行情况通常是重要审核内容。

- 活动:

绘制流程图的关键要素提示

- 形状:

- 椭圆/圆角矩形: 开始/结束 (Start/End)

- 矩形: 活动/步骤 (Activity/Step)

- 菱形: 决策点 (Decision Point) - 顾客评审结果?(批准/临时/拒收)

- 箭头: 流程方向 (Flow Direction)

- 平行四边形: 输入/输出 (Input/Output) - PPAP要求、PPAP提交包、批准通知

- 文字: 在每个形状内清晰、简洁地描述活动或决策点。

- 泳道 (可选但推荐): 如果需要区分责任方(如:供应商活动、顾客活动),使用泳道图非常清晰。

- 关键输出标注: 在箭头旁或形状内标注重要的输出物(如:PPAP提交包、PSW、批准通知)。

- 反馈循环: 明确画出“拒收”或“临时批准”后返回到“整改”或“重新提交”的循环箭头。

- 提交等级标注: 在“准备PPAP提交包”和“正式提交PPAP”步骤旁,可以标注“根据顾客要求的等级 (Level X)”。

注意事项

- 客户要求至上: PPAP的具体要求(提交等级、要素、数量、标准)最终由顾客定义,供应商必须严格遵守顾客的特定要求(可能高于AIAG PPAP手册标准)。

- 沟通: 在整个PPAP过程中,供应商与顾客之间及时、清晰的沟通至关重要,尤其是在理解要求、澄清疑问、反馈问题、协商临时批准条件时。

- 数据真实性: 所有提交的数据和文件必须真实、准确、基于实际生产,弄虚作假是严重失信行为。

- 持续改进: PPAP不仅是一次性批准,更是确保过程稳定性和持续改进的基础,批准后的监控和变更管理同样重要。

这个详细的文字描述为你绘制PPAP流程图提供了坚实的基础,你可以根据实际业务场景和客户的具体要求进行微调,祝你绘制顺利!