管控生产计划达成率是PMC(生产计划与物料控制)部门的核心职责之一,这并非单一环节的任务,而是一个贯穿计划制定、执行监控、问题解决和持续改进的系统性工程,以下是PMC管控生产计划达成率的关键策略和方法:

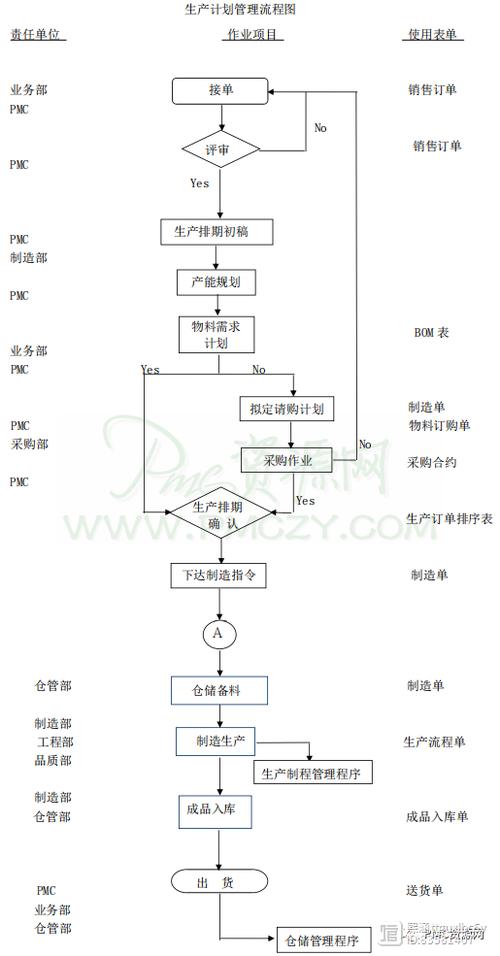

(图片来源网络,侵删)

📊 一、 源头管控:制定科学、可行的生产计划

-

精准的需求预测与订单评审:

- 协同销售/市场: 深入参与销售预测,了解市场趋势、客户需求波动、促销计划等,提高预测准确性。

- 严格订单评审: 联合销售、技术、采购、生产等部门对新订单进行评审,明确技术要求、物料供应周期、产能瓶颈、交期可行性,避免接受无法按时交付的订单,对特殊要求订单(如定制化、紧急订单)需特别评估。

-

详尽的产能分析:

- 基础数据管理: 维护准确的标准工时、设备OEE(设备综合效率)、人员技能矩阵、工作中心能力等基础数据。

- 动态产能评估: 基于当前设备状态(是否维修、保养)、人员出勤、可用工时、历史效率数据,动态评估各工序、各产线的实际可用产能,考虑设备瓶颈、人员瓶颈、场地限制等因素。

- 负荷分析: 将计划生产量(工时)与可用产能进行对比,识别产能缺口或过剩,对于缺口,提前寻求解决方案(如加班、外协、设备改造、人员调配)。

-

严谨的物料计划与供应保障:

- MRP/ERP应用: 利用系统基于主生产计划(MPS)和物料清单(BOM)进行准确的物料需求计算(MRP)。

- 供应商管理与协同:

- 供应商交期管理: 建立供应商交期承诺与跟踪机制,定期评估供应商交期达成率。

- 采购提前期管理: 维护准确的采购提前期,并持续优化。

- 安全库存策略: 根据物料重要性、供应风险、需求波动,科学设定安全库存水平,平衡缺料风险与库存成本。

- VMI/JIT: 与核心供应商推行供应商管理库存或准时化供货,减少库存压力和缺料风险。

- 齐套性检查: 在计划下达前,必须进行物料齐套性检查,确保生产所需物料全部到位或在途且能准时到达。缺料是计划达成的最大杀手之一。

-

合理的排程与计划发布:

(图片来源网络,侵删)

(图片来源网络,侵删)- 考虑约束条件: 排程时充分考虑设备、模具、工装、人员、场地、工艺顺序等约束条件,避免计划本身存在冲突。

- 优先级规则: 建立清晰的订单优先级规则(如交期紧急度、客户重要性、订单利润率),确保关键订单优先排产。

- 滚动计划: 采用滚动计划模式(如周计划、日计划),根据实际情况(如订单变更、物料到货、设备状态)动态调整后续计划,保持计划的灵活性和指导性。

- 清晰发布与沟通: 计划发布前需与生产、采购、仓库、质量等相关部门充分沟通确认,确保各方理解一致,明确目标、责任和时间节点。

📈 二、 过程监控:实时跟踪与快速响应

-

建立可视化看板系统:

利用电子看板(MES系统、ERP看板)或物理看板,实时展示各产线、各工单的生产进度(计划量、完成量、达成率)、物料状态、设备状态、异常信息等,让问题一目了然。

-

每日/班次生产例会:

- PMC牵头,召集生产、设备、质量、仓库等相关部门负责人,每日(或每班次)召开短会。

- 回顾前日/前班次计划达成情况(数据说话)、分析未达成原因、通报当前生产状态、协调解决当日/当班次遇到的物料、设备、质量、人员等异常问题、明确当日/当班次生产目标和行动项。

-

工单级进度跟踪:

- 利用MES系统或人工记录,实时跟踪每个工单在每道工序的投入、产出、在制品数量、完成数量、不良品数量。

- 对比计划进度与实际进度,计算达成率(达成率 = 实际完成量 / 计划完成量 * 100%)。

- 对进度滞后(如达成率低于警戒线,如95%)的工单,立即预警,并启动分析。

-

异常管理机制:

- 快速响应: 建立清晰的异常上报流程(如停线超过X分钟必须上报),确保生产现场发生的设备故障、质量问题、物料短缺、人员缺勤等异常能第一时间传递到PMC及相关责任部门。

- 根因分析与解决: PMC协调相关部门对异常进行快速分析,找到根本原因(如设备保养不到位、物料规格错误、操作失误),并制定临时对策(如抢修、换料、调人)和长期预防措施(如加强PM、改进采购流程、加强培训)。

- 异常影响评估与计划调整: 评估异常对后续工单和整体计划的影响,及时调整排程(如插单、顺延、拆分工单),并通知所有相关方。

-

物料消耗与在制品监控:

- 监控物料实际消耗与计划消耗的差异,防止超耗或浪费。

- 监控在制品(WIP)数量,避免过多积压导致资金占用和流程不畅,或过少导致断流。

🔍 三、 数据分析与持续改进

-

关键绩效指标(KPI)监控与分析:

- 核心指标: 生产计划达成率(按日/周/月/订单/产品/产线等维度)。

- 分解指标:

- 按原因分解:因物料短缺导致未达成率、因设备故障导致未达成率、因质量问题导致未达成率、因计划本身不合理导致未达成率等。

- 按责任部门分解:生产部门达成率、采购部门物料准时到货率、设备部门设备故障率/可动率、质量部门一次合格率等。

- 定期分析: 定期(如每周、每月)对达成率及相关分解指标进行统计分析,找出主要问题点、薄弱环节和趋势变化。

-

根本原因分析(RCA):

- 对未达成计划的情况,特别是重复发生或影响重大的问题,运用鱼骨图、5Why等工具进行深入的根本原因分析,不能停留在表面现象。

-

制定并跟踪改进措施:

- 基于分析结果,制定具体的、可衡量的、有时限的改进措施计划(如优化某物料的采购流程、对某设备进行预防性维护升级、改进某工序的操作标准)。

- 明确责任部门和责任人,并定期跟踪改进措施的落实情况和效果,确保问题得到闭环解决。

-

流程优化与标准化:

- 将验证有效的改进措施固化到标准操作流程(SOP)、管理制度或系统规则中,形成长效机制。

- 持续优化生产计划流程、物料管理流程、异常处理流程等,提高整体运营效率。

🤝 四、 跨部门协同与沟通

- 建立高效的沟通机制: 除了每日例会,定期(如月度)召开跨部门生产协调会,回顾整体运营情况,协调解决跨部门问题,对齐未来目标和计划。

- 信息共享平台: 利用ERP、MES等系统实现计划、物料、库存、生产进度、质量等信息的实时共享,打破信息孤岛,提高协同效率。

- 明确责任与授权: 清晰界定各部门在计划达成过程中的职责边界和权限,避免推诿扯皮,PMC作为协调中心,需要一定的权威性来推动跨部门协作。

🛠 五、 工具与技术的应用

- ERP系统: 作为核心平台,管理主数据、订单、物料需求计划(MRP)、采购、库存、财务等。

- MES系统: 实现生产现场执行层面的精细化管理,实时采集生产数据(工单进度、设备状态、质量数据、物料消耗),是过程监控和达成率计算的关键工具。

- APS系统: 高级计划与排程系统,能基于复杂约束条件进行更智能、更优化的排产,提高计划的可行性和效率,尤其适用于多品种、小批量、工艺复杂的环境。

- 可视化工具: 电子看板、BI报表工具等,用于数据展示和决策支持。

PMC管控生产计划达成率是一个闭环管理过程:

科学计划 (Plan) → 严密执行 (Do) → 实时监控 (Check) → 快速响应与改进 (Act)

其核心在于:

- 预防为主: 通过精准的需求预测、产能评估、物料计划和齐套检查,尽可能避免问题发生。

- 快速响应: 建立高效的异常发现、上报、分析和解决机制,将问题影响降到最低。

- 数据驱动: 依靠实时、准确的数据进行监控、分析和决策。

- 持续改进: 不断识别问题、分析根因、实施改进、固化成果,提升系统整体能力。

- 协同作战: 打破部门壁垒,形成合力,共同对计划达成负责。

通过系统性地实施以上策略和方法,PMC部门可以显著提升生产计划达成率,从而保障订单准时交付、提高客户满意度、降低运营成本、提升企业整体竞争力。💪🏻