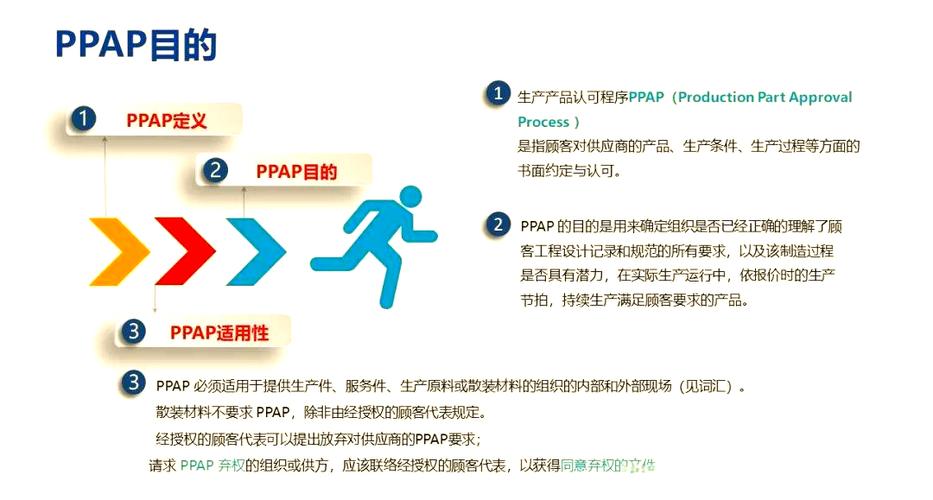

PPAP是汽车行业(尤其是北美,由AIAG - 美国汽车工业行动集团主导制定)的核心质量管理体系工具之一,用于确保供应商正确理解所有客户工程设计记录和规范的要求,并且其生产过程具有持续稳定地生产满足这些要求产品的能力,第四版是目前最新的官方版本,取代了之前的第三版。

(图片来源网络,侵删)

PPAP的核心目的

- 质量保证: 在批量生产开始前,通过系统化的文件审核和样品验证,确保供应商生产的产品完全符合客户的所有设计、工程和规范要求。

- 风险控制: 识别并降低在产品开发、生产过程启动和早期生产阶段可能出现的质量风险,避免因不合格产品流入生产或市场而造成的巨大损失(如召回、停产、罚款)。

- 过程验证: 验证供应商的生产过程(包括设备、工装、量具、材料、方法、人员、环境)是否稳定、受控,并且有能力持续生产出合格产品。

- 沟通与协调: 为供应商和客户(主机厂或一级供应商)之间提供一个标准化的沟通框架和文件要求,确保双方对要求、能力和责任有清晰一致的理解。

- 变更管理: 建立变更控制流程,规定在产品或过程发生任何可能影响产品外观、功能、性能、耐久性或可制造性的变更时,必须重新提交PPAP并获得批准。

PPAP第四版的关键特点与更新

相较于第三版,第四版主要进行了以下更新和强调:

- 更强调风险管理: 将FMEA(失效模式与影响分析)作为PPAP的核心输入和基础,要求PPAP提交的内容与FMEA中识别的高风险失效模式紧密关联。

- 更注重顾客特殊要求 (CSR): 明确要求供应商必须识别并满足所有顾客的特殊要求(可能超越AIAG PPAP手册的要求),并将其整合到PPAP提交文件中。

- 更清晰的可追溯性: 强调PPAP文件(尤其是设计记录、FMEA、控制计划)之间的关联性和一致性,确保要求、风险分析和控制措施能够清晰追溯。

- 更新了提交要求: 对某些要素(如材料证明、外观批准报告)的要求进行了澄清和细化。

- 整合了IATF 16949要求: PPAP第四版的要求与IATF 16949(汽车行业质量管理体系标准)的要求更加协调一致,PPAP是IATF 16949认证的关键支持工具。

- 更新了表格: 提供了更新的PPAP提交保证书(PSW - Part Submission Warrant)表格(第四版),以及相关辅助表格(如外观批准报告)。

- 强调供应商责任: 更清晰地阐述了供应商在PPAP过程中的责任,包括确保分供方满足要求、进行内部审核等。

PPAP的核心要素(18个要素)

PPAP要求供应商提交一系列文件和样品,以证明其满足要求,第四版的核心要素仍然是以下18项(必须根据提交等级要求提交):

- 设计记录 (Design Record): 产品图纸、规范、技术标准等(如CAD/CAM数据、零件图纸)。

- 任何授权的工程变更文件 (Any Authorized Engineering Change Documents): 对设计记录的任何更改的批准文件。

- 顾客工程批准 (Customer Engineering Approval): 如果设计记录需要顾客工程部门批准(如设计冻结、材料规范),需提供批准证据。

- 设计失效模式及后果分析 (DFMEA): 设计阶段对潜在失效模式的分析(如果产品由供应商设计)。

- 过程流程图 (Process Flow Diagram): 描述产品制造全过程(从进料到出货)的步骤顺序。

- 过程失效模式及后果分析 (PFMEA): 制造过程对潜在失效模式的分析。

- 控制计划 (Control Plan): 描述用于控制产品/过程质量的系统(包括生产、检验、测试等)。

- 测量系统分析研究 (MSA Studies): 证明用于产品检验和过程监控的测量系统(量具、设备)是准确和可靠的(如GR&R研究)。

- 全尺寸测量结果 (Dimensional Results): 对产品所有设计尺寸进行测量的完整报告(包括测量日期、仪器、人员、结果、是否符合要求)。

- 材料/性能测试结果的记录 (Material / Performance Test Results): 材料性能(如强度、成分)和产品性能(如功能、耐久性)测试报告。

- 初始过程研究 (Initial Process Studies): 评估生产过程是否稳定且满足要求的能力(如使用SPC工具计算Cpk/Ppk),这是PPAP的核心验证部分。

- 合格实验室文件 (Qualified Laboratory Documentation): 证明进行材料/性能测试的实验室是合格的(如ISO/IEC 17025认证或顾客认可)。

- 外观批准报告 (AAR - Appearance Approval Report): 如果产品有外观要求,需提交此报告,由顾客代表签字批准。

- 生产件样品 (Production Sample(s)): 从稳定的生产过程中生产的代表性样品(通常按顾客要求的数量提交)。

- 主样品 (Master Sample): 经顾客批准的、用于后续生产比对的基准样品(通常由顾客保存)。

- 检查辅具 (Checking Aids): 如果使用专用检具,需提供其工程记录(如图纸)、校准记录和MSA结果(如适用)。

- 顾客特定要求 (Customer-Specific Requirements): 满足顾客在PPAP手册之外提出的所有特殊要求(如特定表格、测试方法、附加报告)。

- 零件提交保证书 (PSW - Part Submission Warrant): 这是PPAP提交的核心文件! 供应商负责人签署的正式声明,确认所提交的信息和样品满足所有顾客要求,并保证在获得批准后开始批量生产。

PPAP提交等级

PPAP的提交要求不是一成不变的,顾客会根据零件的风险程度(如关键特性、复杂度、对安全/法规的影响)指定不同的提交等级,第四版定义了5个等级:

- 等级 1 (Level 1): 只向顾客提交PSW(可附带顾客要求的任何其他文件),这是要求最低的等级。

- 等级 2 (Level 2): 向顾客提交PSW和产品样品,以及有限的支持数据(具体由顾客规定)。

- 等级 3 (Level 3): 向顾客提交PSW、产品样品和完整的支持数据包(即所有18个要素的文件),这是最常见、要求最全面的等级。

- 等级 4 (Level 4): 向顾客提交PSW和产品样品,以及完整支持数据包,但顾客要求在供应商现场进行评审。

- 等级 5 (Level 5): 向顾客提交PSW、产品样品和完整支持数据包,并在供应商现场进行评审,同时顾客保留评审权(即顾客有权随时审查供应商的PPAP文件和记录)。

关键点: 供应商必须与顾客确认适用于特定零件的PPAP提交等级,未指定时,默认为等级3。

(图片来源网络,侵删)

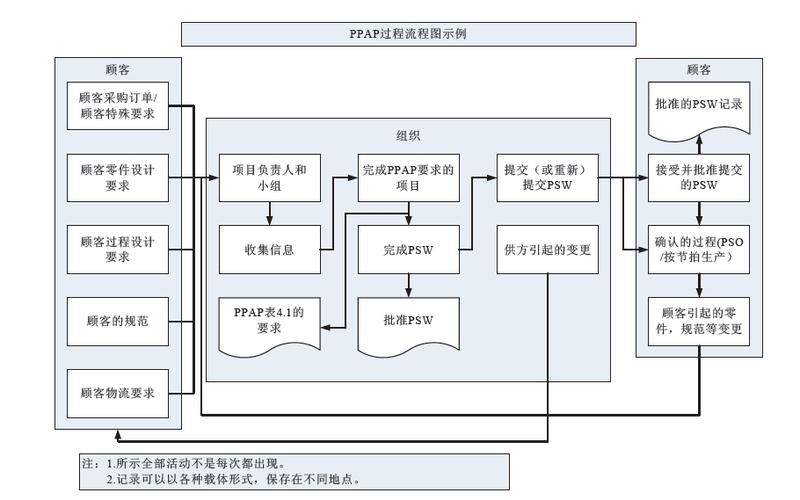

PPAP实施流程(简化版)

- 准备阶段:

- 顾客发出询价/订单,附带设计记录和规范。

- 供应商进行可行性分析,制定项目计划。

- 完成产品设计和过程设计(如适用)。

- 开发DFMEA(如适用)、PFMEA、过程流程图、控制计划。

- 设计/制造工装、模具、量具。

- 进行MSA研究。

- 进行试生产(通常要求连续生产1-8小时,至少300件,或顾客规定的数量)。

- 数据收集与文件编制:

- 在试生产中收集数据(全尺寸测量、材料/性能测试、初始过程能力研究)。

- 完成所有PPAP要求的18个要素文件。

- 进行内部审核,确保文件完整、准确、一致。

- 提交阶段:

- 根据顾客指定的提交等级,准备提交包(PSW、样品、支持文件)。

- 向顾客提交PPAP包。

- 顾客评审与批准:

- 顾客评审提交的PPAP包(文件和样品)。

- 可能提出问题或要求补充信息/整改。

- 供应商根据顾客反馈进行整改和重新提交(如需要)。

- 顾客最终决定:批准、临时批准或拒收。

- 批准后:

- 批准: 供应商可按控制计划进行批量生产。

- 临时批准: 允许在限定时间内或限定数量下生产,供应商必须在规定时间内完成所有整改并重新提交PPAP以获得完全批准。

- 拒收: 供应商必须重新分析原因,采取纠正措施,并重新提交PPAP。

- 变更管理:

- 在产品或过程发生任何可能影响符合性的变更时(如材料、工艺、设备、场地、分供方),供应商必须评估变更影响,并重新提交PPAP(可能只涉及受影响的要素)给顾客评审批准。

PPAP第四版的意义与挑战

- 意义:

- 提升供应链质量: 通过前期严格把关,显著降低批量生产后的质量问题和风险。

- 降低成本: 避免因质量问题导致的返工、报废、召回、停产等巨大损失。

- 增强顾客信心: 标准化的流程和充分的证据证明供应商的能力。

- 促进持续改进: FMEA、控制计划、过程能力研究等工具本身就是持续改进的基础。

- 行业通用语言: 为全球汽车供应链提供了一套统一的质量保证语言和流程。

- 挑战:

- 资源投入大: 需要投入大量时间、人力和物力来准备和提交PPAP文件。

- 流程复杂: 涉及多个部门和环节,需要良好的项目管理和跨部门协作。

- 文件要求高: 要求文件完整、准确、一致,且与实际生产过程高度匹配。

- 顾客要求差异: 不同顾客可能有不同的特殊要求和解释,需要灵活应对。

- 变更管理繁琐: 任何变更都可能触发PPAP重新提交,增加管理负担。

PPAP生产件批准程序第四版是汽车行业确保供应商产品质量和过程能力的基石,它通过一套标准化的18个要素文件和样品提交要求,在批量生产前对供应商的设计理解、过程稳定性和产品符合性进行严格验证,第四版更加强调风险管理(FMEA)、顾客特殊要求、可追溯性和与IATF 16949的整合,虽然实施PPAP对供应商来说是一项挑战,需要投入大量资源,但它带来的质量保证、风险降低和顾客信任提升,使其成为汽车供应链不可或缺的关键环节,理解并有效执行PPAP第四版要求,是供应商进入和维持汽车行业供应链的基本前提。

(图片来源网络,侵删)