以下是对TPS的详细介绍:

(图片来源网络,侵删)

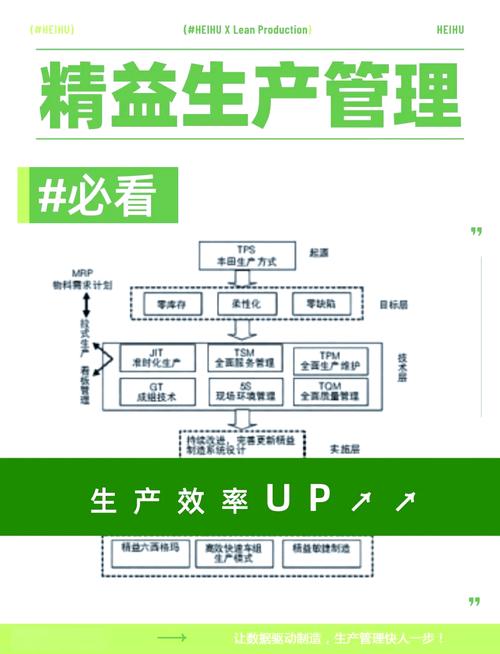

核心理念与目标

- 核心理念: 彻底消除浪费(Muda),丰田将任何不增加产品价值的活动都定义为浪费。

- 核心目标:

- 最高质量: 从源头杜绝缺陷,追求零缺陷。

- 最低成本: 通过消除浪费,实现成本最小化。

- 最短交期: 快速响应客户需求,缩短从订单到交付的时间。

- 最大安全性: 确保员工在工作环境中的人身安全。

- 最高员工士气: 尊重员工,激发其智慧和创造力,持续改进。

两大支柱

TPS建立在两个相互支撑的核心支柱之上:

-

准时化生产:

- 定义: “只在需要的时候,按需要的量,生产需要的产品”,核心是拉动式生产,由下游工序(或最终客户)的需求触发上游工序的生产。

- 目的: 彻底消除生产过剩的浪费(丰田认为这是最大的浪费,因为它会引发其他所有浪费)以及由此产生的库存浪费。

- 关键工具/方法:

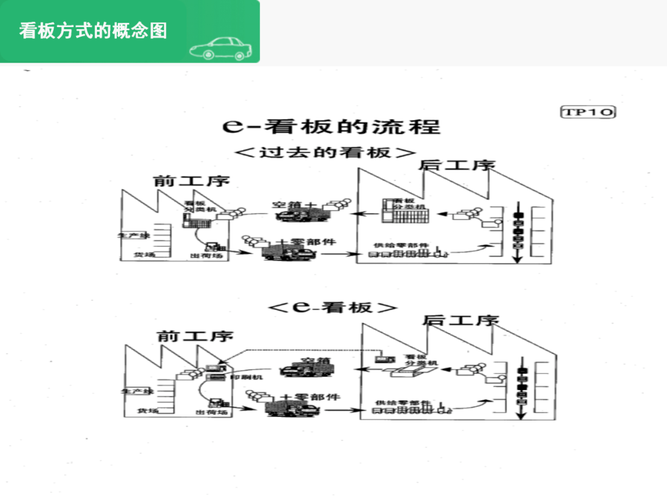

- 看板系统: 最著名的工具,看板(通常是一张卡片或电子信号)是传递生产指令和搬运指令的信息载体,下游工序消耗物料后,将看板送回上游工序,上游工序根据看板信息补充生产/搬运,实现“超市补货”式的精确控制。

- 单件流: 理想状态是每次只生产一件产品,并立即传递到下一道工序,这能最大程度地减少在制品库存,暴露问题,加快响应速度。

- 快速换模: 通过标准化和优化,大幅缩短更换模具或切换产品型号所需的时间(从小时级到分钟级),这是实现小批量、多品种生产的关键。

- 均衡生产: 通过平准化生产计划,避免生产负荷的剧烈波动,使生产流程平稳运行,为JIT创造条件。

-

自働化:

- 定义: “赋予机器以人的智慧”,当设备或工序检测到异常(如缺陷、故障、缺料)时,能自动停止,并发出信号(通常是声光报警,如“安灯”系统)。

- 目的:

- 保证质量: 防止缺陷品流入下一道工序,实现“源头质量控制”。

- 暴露问题: 设备停止迫使操作员和管理者立即关注并解决问题,防止问题被掩盖或扩大。

- 保障安全: 在发生危险时自动停机。

- 简化操作: 使操作员可以同时看管多台机器(人机分离)。

- 关键要素:

- 异常检测: 通过传感器、定位装置、防错装置等实现。

- 自动停机: 检测到异常后设备自动停止。

- 安灯系统: 可视化的报警系统,用不同颜色的灯光(红、黄、绿)指示生产线状态(正常、求助、停机),便于快速响应。

- 标准化作业: 为每个操作制定清晰、安全、高效的标准步骤,作为判断异常的基准和持续改进的基础。

核心原则

TPS的成功建立在一系列基本原则之上:

(图片来源网络,侵删)

-

消除浪费: 识别并根除所有形式的浪费(Muda),丰田定义了七大浪费:

- 生产过剩: 生产早于需求或多于需求。

- 等待: 人员或设备等待前道工序、材料、指令。

- 搬运: 不必要的物料或信息移动。

- 加工本身: 超出客户需求的过度加工或步骤。

- 库存: 原材料、在制品、成品的过量积压。

- 动作: 人员不必要的走动、弯腰、转身等动作。

- 不良品: 生产出需要返工或报废的缺陷品。

- (后来又补充了第八大浪费:人才浪费 - 未充分利用员工的智慧和创造力)

-

持续改进:

- 定义: 全员参与、永不满足现状、持续寻找并实施改进的过程,日语称为“Kaizen”。

- 方法: 鼓励员工提出改进建议(“改善提案”),通过“PDCA循环”(计划-执行-检查-行动)进行小步、快速、低风险的迭代改进,强调“现地现物”(Genchi Genbutsu)——亲自到现场观察、了解实际情况。

-

尊重人性:

- 定义: 相信员工是公司最宝贵的资产,尊重他们的智慧、能力和贡献。

- 体现:

- 授权: 赋予一线员工在发现问题时停止生产线的权力(与自働化相关)。

- 培养: 投入资源培训员工,使其成为“多能工”,掌握多种技能。

- 参与: 鼓励员工参与问题解决和流程改进(如质量圈活动)。

- 安全第一: 提供安全的工作环境是基本前提。

-

标准化:

(图片来源网络,侵删)

(图片来源网络,侵删)- 定义: 为当前最佳的实践和方法建立清晰、可重复的标准。

- 目的:

- 作为培训新员工的基准。

- 作为衡量绩效和识别偏差的依据。

- 作为持续改进的基础(标准化是改进的起点,而非终点)。

实施要素与工具

除了两大支柱和核心原则,TPS还包含一系列相互关联的要素和工具:

- 5S管理: 整理、整顿、清扫、清洁、素养,创造一个整洁、有序、高效、安全的工作环境,是TPS的基础。

- 价值流图: 分析从原材料到交付给客户整个流程中的信息流和物流,识别价值和非价值活动,规划未来状态。

- 可视化管理: 使用图表、看板、安灯、标准作业表、区域标识等工具,使工作状态、标准、问题等信息一目了然,便于沟通和管理。

- 防错: 通过设计或装置,使错误根本不可能发生,或者发生时能立即被发现,形状不同的插头防止插错、传感器检测缺料。

- 全面生产维护: 全员参与的设备维护活动,目标是实现设备零故障、零缺陷、零事故。

- 供应商管理: 与核心供应商建立长期、紧密、互信的合作伙伴关系,共同进行JIT和质量改进。

历史背景与影响

- 起源: TPS诞生于二战后的日本,丰田汽车公司面临资源匮乏、市场狭小、需求多样化等严峻挑战,丰田喜一郎提出“准时化”构想,其继承者大野耐一(被誉为TPS之父)在实践中融合了福特流水线的效率和超市补货的拉动思想,结合日本文化,经过数十年不懈的探索和改进,最终形成了完整的TPS体系。

- 影响:

- 制造业革命: TPS彻底改变了全球制造业的面貌,成为精益生产的核心。

- 跨行业应用: 其核心理念(消除浪费、持续改进、尊重人性)已成功应用于医疗、物流、软件开发、服务业、政府机构等众多非制造领域。

- 管理思想: TPS深刻影响了现代管理理论,如精益管理、敏捷开发、精益创业等。

- 全球标杆: 丰田成为全球企业学习和效仿的标杆。

挑战与关键成功因素

- 挑战:

- 文化变革: TPS要求根深蒂固的文化转变(从命令控制到尊重授权、从掩盖问题到暴露问题、从个人英雄到团队合作),这通常是最困难的部分。

- 长期坚持: TPS不是短期项目,而是需要长期持续投入和坚持的旅程。

- 全员参与: 需要从最高管理层到一线员工的全员理解和参与。

- 供应链协同: 实施JIT需要供应商的高度配合和稳定性。

- 关键成功因素:

- 高层领导的坚定承诺与身体力行。

- 深入理解TPS的哲学而非仅仅模仿工具。

- 持续投资于员工培训和发展。

- 建立基于信任和尊重的沟通文化。

- 从试点开始,逐步推广,并坚持持续改进。

丰田精益生产模式(TPS)是一个以彻底消除浪费为核心,以准时化生产和自働化为两大支柱,建立在持续改进、尊重人性和标准化原则之上的完整的管理哲学和运营系统,它强调通过全员参与、可视化、拉动式生产和源头质量控制,在满足客户需求的同时,实现质量、成本、交期、安全和士气的全面优化,TPS不仅塑造了丰田的辉煌,更成为全球组织追求卓越运营的灯塔,其思想精髓将持续影响未来的管理实践,理解TPS,关键在于把握其哲学内核而非仅仅复制其工具方法。