IE现场管理与生产效率提升总结

核心目标: 通过应用工业工程(IE)的原理和方法,对生产现场进行系统化、标准化、精细化的管理,消除浪费、优化流程、提升效率、保障质量、降低成本,最终实现企业整体运营绩效的改善。

(图片来源网络,侵删)

IE现场管理的核心内涵

IE现场管理是工业工程在生产制造现场的具体应用,其核心在于“现场、现物、现实”(三现主义),即深入生产一线,观察实际发生的情况,基于事实和数据进行分析与改善,它强调:

- 系统化思维: 将现场视为一个由人、机、料、法、环、测(5M1E)构成的复杂系统,关注各要素间的相互作用和整体优化。

- 数据驱动: 依赖精确的测量、数据收集和分析(如工时研究、OEE、在制品库存、不良率等)来识别问题、评估现状、验证改善效果。

- 消除浪费: 以精益生产(Lean)思想为指导,识别并消除生产过程中的七大浪费(过量生产、等待、搬运、过度加工、库存、动作、不良品)。

- 标准化作业: 建立稳定、可重复、最优化的作业方法(SOP),作为持续改进的基准和培训基础。

- 目视化管理: 利用视觉信号(看板、图表、标识、颜色、区域划分等)使现场状态、问题、标准、目标一目了然,促进信息透明和快速响应。

- 持续改进: 营造全员参与、持续改善的文化氛围(如Kaizen),通过PDCA循环(计划-执行-检查-行动)不断追求更高效率。

IE现场管理的关键方法与工具

IE现场管理运用多种经典工具和方法,这些工具是提升效率的利器:

-

5S管理:

- 目标: 整理、整顿、清扫、清洁、素养,创造整洁、有序、安全、高效的现场环境,是所有改善活动的基础。

- 作用: 减少寻找时间、消除安全隐患、提升员工士气、暴露潜在问题、为标准化和目视化奠定基础。

-

目视化管理:

(图片来源网络,侵删)

(图片来源网络,侵删)- 目标: “看得见的管理”,让现场信息(标准、状态、异常、目标)一目了然。

- 工具: 生产管理看板(计划、实际、异常)、安灯系统、标准作业图、区域标识(通道、物料区、不合格品区)、设备状态指示灯、安全警示标识、管理图表(趋势图、柏拉图)等。

- 作用: 快速识别异常、促进沟通、提高响应速度、强化标准意识、激发改善动力。

-

标准化作业:

- 目标: 定义当前最优的、安全、高效、质量稳定的作业方法(人、机、料、法、时间)。

- 工具: 标准作业组合表(SOS)、标准作业指导书(SOP)、作业要领书、标准作业表(包含节拍时间、作业顺序、标准在制品)。

- 作用: 稳定质量、减少变异、缩短培训周期、作为改善基准、便于多能工培养。

-

作业测定与工时管理:

- 目标: 科学测定作业时间,分析时间构成,识别无效时间,为产能规划、效率评估、人员配置、成本核算提供依据。

- 工具: 秒表法、工作抽样法、预定动作时间标准法(如MODAPTS)、MTM等。

- 作用: 设定合理工时标准、发现动作浪费、优化作业方法、平衡生产线、计算效率(如直接劳动效率DLE)。

-

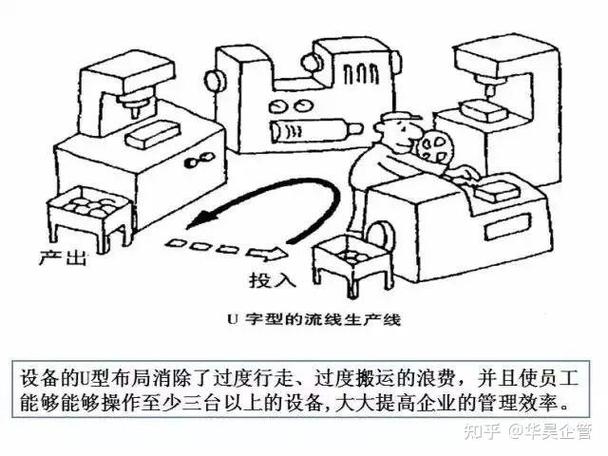

流程分析与优化:

- 目标: 分析物料流、信息流、人员流动的路径、顺序、时间,识别瓶颈和浪费,优化流程布局和作业顺序。

- 工具: 工艺程序图、流程程序图、线路图、人机操作分析、联合操作分析、ECRS原则(取消、合并、重排、简化)。

- 作用: 缩短生产周期、减少搬运距离、消除等待、提高设备/人员利用率、优化布局。

-

瓶颈分析与改善:

(图片来源网络,侵删)

(图片来源网络,侵删)- 目标: 识别限制系统整体产出的关键环节(瓶颈),并集中资源进行突破性改善。

- 工具: 约束理论(TOC)、OEE(设备综合效率)分析、生产线平衡率计算、价值流图(VSM)。

- 作用: 打破瓶颈、提升系统整体产能、减少在制品库存、缩短交付周期。

-

快速换模:

- 目标: 大幅缩短设备从生产一种产品切换到生产另一种产品所需的时间(换模时间)。

- 工具: SMED(Single Minute Exchange of Die)方法:区分内外部作业、将内部作业转为外部作业、优化内部作业。

- 作用: 提高生产柔性、减少批量、降低在制品库存、快速响应市场变化。

-

全员生产维护:

- 目标: 通过全员参与,实现设备零故障、零缺陷、零事故,最大限度提高设备综合效率(OEE)。

- 核心: 自主维护(操作员参与日常点检、清扫、润滑、紧固)、专业维护、计划维护、初期管理、教育培训。

- 作用: 提升设备可靠性、减少停机时间、稳定质量、降低维修成本、延长设备寿命。

生产效率提升的核心路径

IE现场管理通过上述方法,驱动生产效率提升主要沿着以下路径:

- 消除浪费: 这是效率提升的根本,通过5S、目视化、流程分析、标准化作业等,识别并消除七大浪费,直接减少无效时间和资源消耗。

- 优化流程: 通过ECRS、瓶颈分析、VSM、快速换模等,优化生产流程布局、作业顺序、换模流程,缩短生产周期,减少在制品,提高流程顺畅度。

- 提升人效:

- 通过作业测定和工时管理,设定合理标准,优化动作(动作经济原则),减少无效动作。

- 通过标准化作业和培训,提高员工技能熟练度和操作一致性。

- 通过生产线平衡,消除工位间等待,提高人员利用率。

- 提升设备效率:

- 通过TPM,提高设备可靠性和可用性(减少故障停机)。

- 通过快速换模,减少设备切换损失。

- 通过OEE监控与分析,系统性提升设备开动率、性能开动率、合格品率。

- 稳定质量: 通过标准化作业、目视化管理(防错)、TPM等,减少操作变异和设备异常,降低不良品率,减少返工和报废损失。

- 降低成本: 消除浪费、提高效率、稳定质量、减少库存、降低能耗等,最终都体现在制造成本的显著降低。

实施要点与关键成功因素

- 高层领导承诺与支持: IE现场管理是系统性工程,需要高层在资源、政策、文化上给予坚定支持。

- 全员参与: 从一线操作员到管理层,都需要理解并积极参与改善活动,激发员工的智慧和创造力是持续改善的动力源泉。

- 数据驱动决策: 避免凭感觉和经验,建立完善的数据收集、分析体系,用数据说话,科学决策。

- 循序渐进,持续改进: IE改善不是一蹴而就的,从基础(如5S)做起,选择试点区域,取得成功经验后逐步推广,坚持PDCA循环,追求持续改善。

- 注重基础: 5S、目视化、标准化作业是IE现场管理的基石,必须扎实做好,为后续深入改善奠定基础。

- 强化培训与沟通: 确保所有相关人员理解IE理念、掌握必要工具和方法,建立有效的沟通机制,分享成功经验,解决实施中的问题。

- 建立激励机制: 对积极参与改善并取得成效的团队和个人给予认可和奖励,营造积极向上的改善文化。

- 善用工具,但避免工具堆砌: 根据实际问题和目标,选择最合适的工具组合,避免为了用工具而用工具,要注重解决实际问题。

总结与价值

IE现场管理是提升生产效率的核心引擎。 它通过系统化的方法,深入现场,基于数据和事实,运用IE工具箱,持续识别并消除浪费,优化流程、人、机等要素,最终实现:

- 生产效率显著提升: 单位时间产出增加,人均效率提高,设备综合效率(OEE)提升。

- 生产周期大幅缩短: 从原材料到成品交付的时间减少。

- 质量稳定性增强: 不良品率降低,过程能力提高。

- 在制品库存降低: 减少资金占用和仓储成本。

- 生产柔性增强: 快速响应市场变化和订单波动的能力提高。

- 成本有效降低: 人工成本、设备成本、质量成本、库存成本等综合下降。

- 现场环境改善: 安全、整洁、有序、目视化程度高。

- 员工士气提升: 参与改善带来成就感和归属感。

IE现场管理并非简单的工具应用,而是一种以现场为中心、以数据为基础、以消除浪费为手段、以持续改善为灵魂的管理哲学和实践体系。 它是制造型企业提升核心竞争力、实现可持续发展的必由之路,成功实施IE现场管理,需要企业上下同心,持之以恒,将IE思想融入日常运营的每一个环节。