生产计划达成率的计算

生产计划达成率是衡量生产计划执行效果的关键指标,其核心是实际完成量与计划量的对比,计算公式看似简单,但实际应用中需要根据管理颗粒度进行细分。

(图片来源网络,侵删)

基础计算公式

生产计划达成率 (%) = (实际完成产量 / 计划生产产量) × 100%- 实际完成产量: 在计划规定的时间段内(如日、周、月),经检验合格入库的成品或半成品的数量。

- 计划生产产量: 在该时间段内,根据主生产计划(MPS)或生产工单(WO)下达的、需要完成的成品或半成品的数量。

计算的关键维度与注意事项

为了更精准地反映问题、指导改进,达成率通常需要按不同维度进行统计和分析:

- 时间维度:

- 日达成率: 反映短期波动和日常执行情况,公式:

(当日实际完成量 / 当日计划生产量) × 100%,这是最基础、最频繁监控的指标。 - 周达成率: 平衡日波动,反映一周内的整体执行情况,公式:

(本周累计实际完成量 / 本周累计计划生产量) × 100%。 - 月达成率: 衡量月度生产目标的完成情况,常用于部门考核和高层汇报,公式:

(本月累计实际完成量 / 本月累计计划生产量) × 100%。

- 日达成率: 反映短期波动和日常执行情况,公式:

- 产品/物料维度:

- 按产品型号/系列: 分析不同产品的达成情况,识别瓶颈产品或畅销产品产能不足问题,公式:

(某产品实际完成量 / 某产品计划生产量) × 100%。 - 按生产线/车间: 评估不同生产单元的绩效,找出薄弱环节,公式:

(某线/车间实际完成量 / 某线/车间计划生产量) × 100%。 - 按工单: 追踪具体生产订单的执行进度,确保交期,公式:

(某工单实际完成量 / 某工单计划生产量) × 100%。

- 按产品型号/系列: 分析不同产品的达成情况,识别瓶颈产品或畅销产品产能不足问题,公式:

- 达成状态维度:

- 按期达成率: 在计划规定时间内完成的数量占比,公式:

(按期完成数量 / 计划生产数量) × 100%。这是衡量计划严肃性和交期保障能力的关键指标! - 延期达成率: 在计划规定时间之后完成的数量占比,公式:

(延期完成数量 / 计划生产数量) × 100%。 - 未达成率: 计划期内完全未完成的数量占比,公式:

(未完成数量 / 计划生产数量) × 100%。

- 按期达成率: 在计划规定时间内完成的数量占比,公式:

- 重要注意事项:

- 统计口径一致: “实际完成量”和“计划生产量”的统计范围必须严格一致(如:相同的产品型号、相同的生产线、相同的时间段、相同的计量单位)。

- 合格品标准: “实际完成量”必须是经质量检验合格、符合入库标准的数量,返工品、废品不计入。

- 计划冻结期: 在计算达成率时,通常会有一个“计划冻结期”(计算月达成率时,计划在月初就冻结,月中不再调整),这确保了计划的可比性和严肃性,如果计划频繁调整,达成率就失去了衡量意义。

- 区分计划调整: 如果因客户需求变更、物料短缺等客观原因,经过正式审批流程调整了计划,则应按调整后的计划计算达成率,并记录调整原因,未经审批的临时插单、计划变更不应直接修改原计划达成率计算基数,而应作为异常情况分析。

- 考虑产能负荷: 达成率100%不一定代表高效,可能计划定得太低;达成率低于100%也不一定代表执行差,可能计划定得太高或突发异常多,需结合产能负荷率分析。

PMC如何管控生产计划达成率

管控达成率是一个系统性工程,贯穿于计划制定、执行监控、问题解决和持续改进的各个环节,PMC需要扮演“指挥中心”和“协调枢纽”的角色。

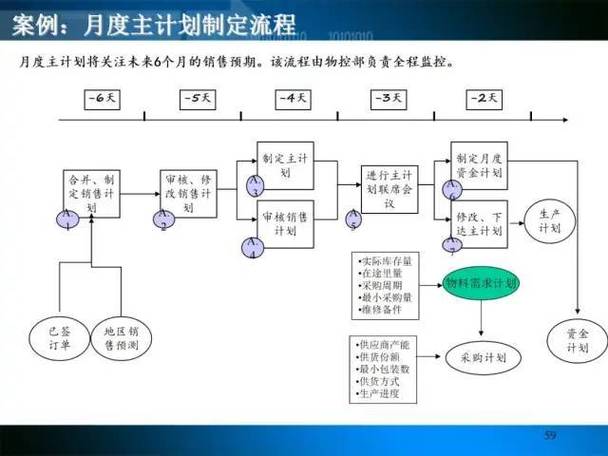

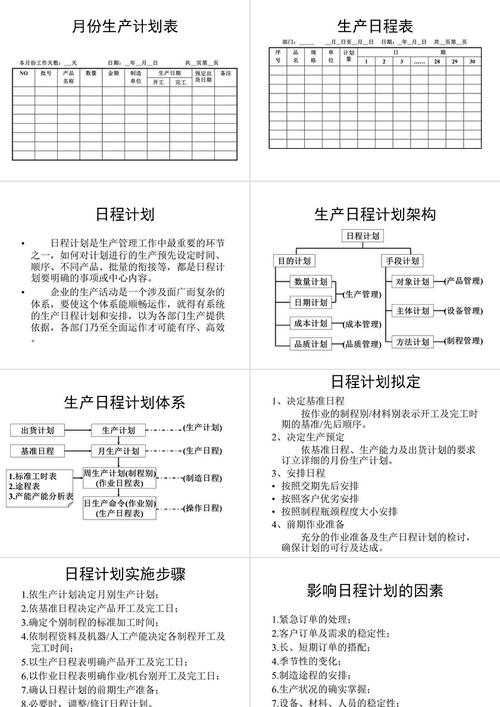

事前预防:制定科学、可行的生产计划 (Plan)

- 精准的需求预测与订单评审:

- 与销售、市场紧密沟通,获取准确的销售预测和客户订单信息。

- 组织订单评审(Sales & Operation Planning - S&OP),评估订单的交期、技术要求、物料供应、产能负荷等可行性,避免接受无法完成的订单。

- 合理的产能评估与平衡:

- 建立和维护各生产单元(产线、设备、班组)的标准产能数据库(考虑设备OEE、人员效率、良率损失等)。

- 在制定MPS和下达工单时,进行粗略产能计划和详细产能计划,确保计划量不超过理论产能和实际可达成产能,避免计划过于激进。

- 识别瓶颈工序,提前规划瓶颈资源的利用和优化。

- 物料齐套性保障 (Material Control):

- 基于MPS,运行MRP(物料需求计划),生成准确的采购申请和生产领料需求。

- 与采购、仓库协同,确保关键物料在需要的时间、按需要的数量、合格地到达生产线。

- 建立物料齐套性检查机制(如:工单开工前检查齐套率),避免因缺料导致停线。

- 清晰、稳定的计划下达与沟通:

- 计划(MPS、工单)需清晰明确:产品、数量、时间(开工、完工)、生产线、工艺路线等。

- 计划下达给生产、质量、仓库、采购等相关部门,并确保充分理解。

- 建立计划冻结机制,减少非必要的临时插单和计划变更,如需变更,必须经过正式评估和审批流程,并通知所有相关方。

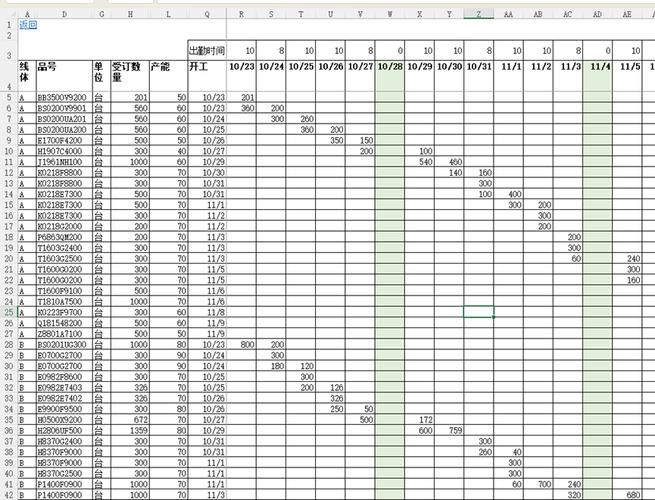

事中监控:实时跟踪计划执行进度 (Do & Check)

- 建立高效的信息收集与反馈机制:

- 生产报工系统: 利用MES(制造执行系统)、ERP或手工报工单,要求生产人员按工单、按工序、按批次及时、准确地报告生产数量、合格品数、不良品数、停机时间等。

- 现场巡检与看板管理: PMC计划员/跟单员定期(如每2-4小时)到生产现场巡查,查看生产进度、物料状况、设备状态、人员出勤等,与班组长沟通,利用生产看板(电子或物理)实时展示计划进度和实际进度。

- 每日/每周生产协调会: 召集生产、质量、设备、仓库、采购等关键部门,快速回顾前一日/周计划达成情况,暴露当前问题(缺料、设备故障、质量异常、人员不足等),协调资源解决,明确当日/周重点任务。

- 关键指标实时监控与预警:

- 日清日结: 每日下班前,必须统计清楚各工单、各产线的当日计划达成率、按期达成率。

- 进度偏差分析: 对比计划进度与实际进度(如:计划完成1000件,实际完成800件,偏差-200件),计算达成率。

- 设置预警阈值: 设定日达成率低于95%或进度偏差超过±10%时,系统自动或由计划员触发预警,要求立即分析原因并采取措施。

- 瓶颈工序监控: 重点监控瓶颈工序的产出进度,因为瓶颈决定了整个生产线的效率。

- 异常事件快速响应与升级:

- 建立清晰的异常处理流程(如:停线、缺料、重大质量事故)。

- PMC作为协调中心,一旦发现异常(通过报工、巡检、预警),立即组织相关部门(生产、质量、设备、采购)分析原因,制定临时对策(如:调拨物料、抢修设备、调整班次、工艺临时变更)和长期对策。

- 对于影响重大或跨部门协调困难的异常,及时升级给更高管理层。

事后分析与改进:闭环管理,持续提升 (Act)

- 深入分析未达成原因:

- 数据驱动分析: 对未达成的工单、日期、产品、产线进行统计,找出主要问题点(是普遍性问题还是特定问题?)。

- 根本原因分析: 针对典型未达成案例,组织相关部门运用鱼骨图、5Why等工具进行深入分析,找出根本原因,常见原因包括:

- 计划问题: 预测不准、计划超出产能、计划变更频繁、物料计划错误。

- 物料问题: 供应商交货延迟/质量问题、仓库发料错误/不及时、物料损耗超预期、BOM错误。

- 生产问题: 设备故障率高、设备效率低(OEE低)、人员技能不足/效率低/出勤率低、工艺不稳定、生产过程混乱、现场管理差(5S)。

- 质量问题: 过程不良率高、返工返修多、报废率高。

- 外部问题: 客户临时变更订单/要求、不可抗力。

- 制定并落实纠正与预防措施:

- 针对分析出的根本原因,制定具体的、可衡量的、可实现的、相关的、有时限的纠正措施(解决当前问题)和预防措施(防止未来再发生)。

- 明确措施的责任部门、责任人和完成时间。

- 跟踪措施的执行进度和效果验证。

- 持续优化计划与流程:

- 根据历史达成率数据、产能数据、异常分析结果,持续优化产能模型、计划参数(如安全库存、提前期、批量)。

- 改进计划制定流程、物料管理流程、生产执行流程、异常处理流程。

- 推动自动化、信息化(如升级MES、APS系统)提升数据准确性和处理效率。

- 绩效考核与反馈:

- 将生产计划达成率(尤其是按期达成率)作为考核生产部门、相关支持部门(采购、设备、质量)以及PMC部门自身的重要指标。

- 定期(月度、季度)回顾达成率趋势、改进措施效果,向管理层汇报,并将结果反馈给相关部门,形成管理闭环。

管控达成率的关键成功要素

- 高层支持与跨部门协作: 达成率是整个供应链协同的结果,需要高层领导重视,打破部门墙,建立以客户交期和整体效率为目标的文化。

- 数据准确性与及时性: “垃圾进,垃圾出”,报工数据、库存数据、产能数据必须准确、及时,信息化系统(ERP, MES)是基础保障。

- 计划的严肃性与灵活性平衡: 计划一旦下达,应尽量保持稳定(严肃性),但面对市场变化和异常,也需要有快速响应和调整的机制(灵活性),关键在于规范的变更流程。

- 强大的问题解决能力: 面对层出不穷的生产异常,PMC需要具备快速组织协调、推动问题解决的能力。

- 持续改进的文化: 不满足于表面数字,深入挖掘根本原因,持续优化流程和系统,追求卓越运营。

- 专业的人才队伍: PMC人员需要具备生产管理、物料管理、数据分析、沟通协调等多方面的专业知识和技能。

PMC管控生产计划达成率是一个动态、闭环、协同的过程:

- 计算是基础: 精准、多维度的达成率计算是衡量绩效、发现问题的起点。

- 事前预防是关键: 科学的计划制定和充分的资源准备是达成率高的前提。

- 事中监控是核心: 实时跟踪、快速响应异常是保障计划执行的核心手段。

- 事后分析是提升: 深入分析原因、落实改进措施是持续提高达成率的根本途径。

通过以上系统性的管控方法,PMC部门才能有效提升生产计划达成率,保障客户交期,提高生产效率,降低运营成本,最终增强企业的市场竞争力。

(图片来源网络,侵删)

(图片来源网络,侵删)