JIT(Just-In-Time,准时化生产)与5S管理是精益生产体系中紧密相连、相辅相成的两大核心工具,它们的关系可以概括为:5S管理是JIT成功实施的基础和保障,JIT是5S管理追求的终极目标之一。 没有扎实的5S基础,JIT难以有效落地;而JIT的推行又能反过来促进5S的深化和持续改进。

(图片来源网络,侵删)

以下是它们之间具体关系的详细解析:

5S为JIT提供基础保障

-

创造稳定、有序的现场环境:

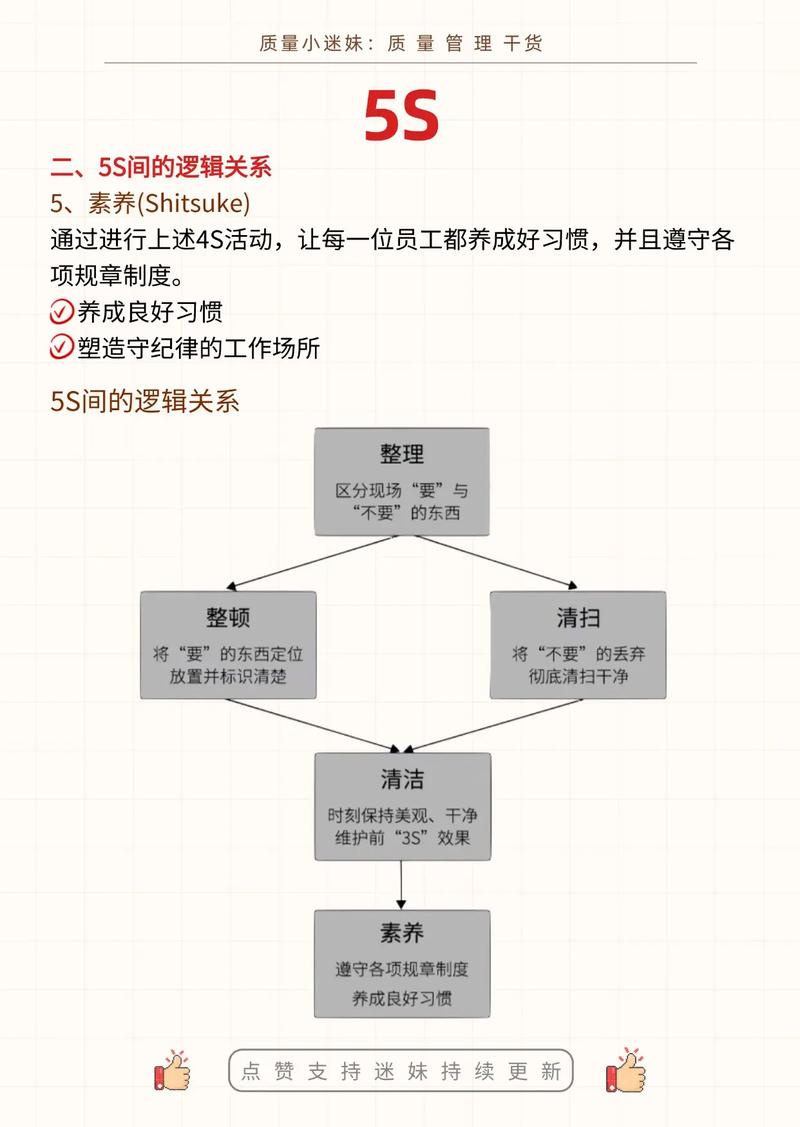

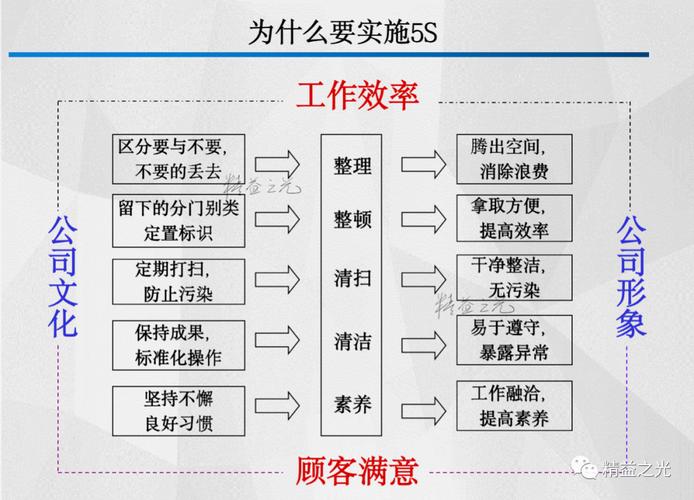

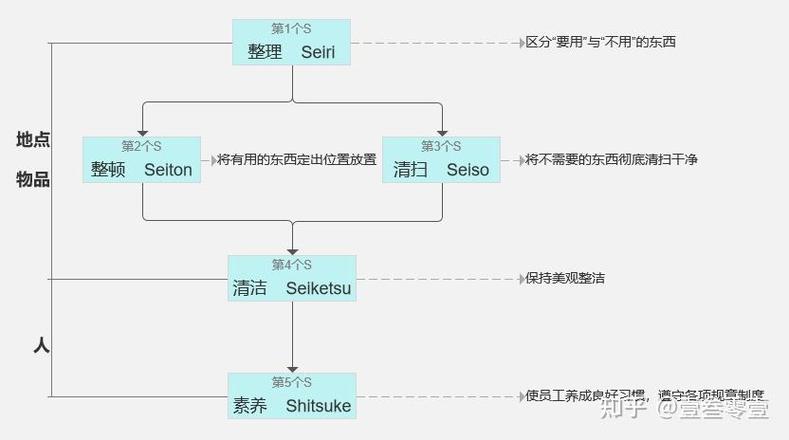

- 整理(Seiri): 区分必需品与非必需品,清除不必要的物品(如多余库存、闲置设备、废料),这直接减少了空间浪费、寻找时间浪费和库存积压,为JIT追求的“零库存”或“最小库存”目标扫清障碍,一个堆满杂物的现场无法实现物料的顺畅流动。

- 整顿(Seiton): 将必需品定位、定量、定容放置,清晰标识,实现“30秒内找到所需物品”,这确保了JIT所需物料、工具、设备能够快速、准确、无差错地被取用和返回,极大缩短了换模、换线、物料补充的时间,保障了生产流程的连续性和节拍性,混乱的整顿会导致JIT因找不到物料或工具而中断。

- 清扫(Seiso): 保持现场干净整洁,设备、地面、货架无灰尘、油污、杂物,这不仅是卫生问题,更是设备维护和问题发现的关键环节,清扫过程中能及时发现设备漏油、螺丝松动、物料异常等问题,防止小问题演变成导致JIT生产线停线的大故障,干净的环境也提升了员工士气和工作效率。

- 清洁(Seiketsu): 将整理、整顿、清扫的成果制度化、标准化,维持高水平的现场状态,这确保了5S的成果不是“一阵风”,而是持续稳定的,稳定的现场环境是JIT稳定运行的前提,避免因环境反复变化导致流程波动。

- 素养(Shitsuke): 培养员工遵守规则、养成良好习惯的自觉性,这是5S的终极目标,也是JIT成功的关键,素养高的员工会自觉维护5S标准,严格执行JIT的操作规程(如按需取料、看板操作、快速响应异常),积极参与改善,确保JIT系统能够长期、高效、自主地运行。

-

暴露问题,促进改善:

- 一个井然有序、干净整洁的5S现场,使得任何异常、浪费、问题都变得一目了然。

- 多余的库存(违背JIT)无处藏身。

- 物料流动路径上的障碍物(阻碍JIT的顺畅流动)清晰可见。

- 设备的微小缺陷(可能导致JIT停线)在清扫时容易被发现。

- 操作不规范(影响JIT质量和效率)容易被识别。

- 这种“可视化”效果,为JIT所依赖的持续改善(Kaizen) 提供了丰富的素材和明确的方向,问题暴露出来,才能被解决,推动JIT系统不断优化。

- 一个井然有序、干净整洁的5S现场,使得任何异常、浪费、问题都变得一目了然。

-

提升效率和质量:

(图片来源网络,侵删)

(图片来源网络,侵删)- 5S通过减少寻找时间、走动距离、错误操作,直接提升了生产效率,这与JIT追求的高效率目标一致。

- 干净有序的环境、标准化的操作、设备的良好状态,都有助于减少错误和缺陷,提升产品质量,JIT强调“零缺陷”,因为任何缺陷都会导致整个流程的停顿(如安灯系统触发),造成巨大浪费,5S是预防缺陷、保障质量的重要防线。

JIT对5S的促进与要求

-

JIT对5S提出了更高标准:

- JIT追求的是极致的效率、最小的库存、最快的响应速度和最高的质量,这种高要求反过来倒逼5S必须做到极致。

- 库存最小化: 要求“整理”必须彻底,不能有任何“可能有用”的借口存放多余物品。

- 快速换模/换线: 要求“整顿”必须做到极致,工具、模具、物料必须分毫不差地定位放置,标识清晰,实现“秒级”取放。

- 物料拉动(看板): 要求“整顿”和“标识”必须绝对可靠,确保看板信息准确传递,物料在正确的时间、以正确的数量、出现在正确的地点。

- 安灯系统快速响应: 要求现场“清洁”和“可视化”程度极高,异常信号能立即被所有人看到,相关人员能迅速到达指定位置处理。

- 自働化(带有人性化的自动化): 要求设备状态良好(依赖“清扫”和“点检”),员工素养高(依赖“素养”),能及时发现异常并停止设备。

-

JIT为5S提供明确的目标和动力:

- JIT的目标(如减少库存、缩短交期、提升质量)为5S活动提供了清晰、可衡量的改善方向,员工知道做好5S是为了实现这些具体的业务目标,而不仅仅是“为了干净”。

- JIT运行过程中暴露的问题(如因整顿不好导致换模超时、因清扫不到位导致设备故障停线),为5S的持续改进提供了直接的、紧迫的课题,驱动5S不断深化。

-

JIT强化了5S的“素养”:

- JIT的成功高度依赖于员工的主动性、责任感和问题解决能力,在JIT环境中,员工被授权停止生产线以解决问题,需要严格遵守标准化作业,需要积极参与改善活动,这种工作模式本身就是对“素养”最有效的锻炼和提升,员工在实践JIT的过程中,其遵守规则、持续改善的意识和能力会得到显著增强。

相辅相成,缺一不可

- 基础与目标: 5S是地基,为JIT这座“精益大厦”提供稳固、整洁、有序、可视化的基础环境,JIT是目标,代表了精益生产追求的卓越运营状态(准时、高效、低成本、高质量)。

- 保障与驱动: 5S通过维持秩序、暴露问题、提升效率质量来保障JIT的稳定运行和持续改善,JIT通过设定高标准、暴露问题、锻炼员工来驱动5S向更深层次、更精细化的方向发展。

- 循环促进: 5S做得越好,JIT实施越顺畅,效果越显著;JIT实施越深入,对5S的要求越高,暴露的问题越多,推动5S持续改进,两者形成了一个良性循环,共同推动企业向精益化迈进。

(图片来源网络,侵删)

没有5S的坚实基础,JIT就像在泥泞的土地上盖高楼,根基不稳,随时可能坍塌(如因现场混乱导致停线、错料、效率低下)。

没有JIT的明确目标和压力,5S容易流于形式,失去持续改善的动力和方向(如仅仅为了应付检查而做表面清洁)。

在推行精益生产时,必须将5S作为先行和持续的工作,并将其与JIT等精益工具紧密结合,相互促进,才能实现真正的精益转型。 丰田生产方式的成功经验也充分证明了这一点:卓越的5S是其JIT系统得以高效运行的基石。