生产现场5S管理中的“5S”是指源自日本的一种现场管理方法,每个“S”代表一个日语单词的罗马音首字母(均为“S”开头),它们共同构成了一套旨在改善工作环境、提升效率、保障安全、培养良好工作习惯的系统,这5个S分别是:

(图片来源网络,侵删)

-

整理 (Seiri)

- 含义: 区分工作场所内必要与不必要的物品,并将不必要的物品彻底清除出去。

- 核心目的:

- 腾出宝贵的空间。

- 防止误用不良品或过期物品。

- 减少寻找必要物品的时间浪费。

- 营造清爽、整洁的工作环境基础。

- 关键行动: 现场检查、制定“必要品”标准、贴红牌标识不必要品、果断处理(丢弃、回收、移至指定暂存区)。

-

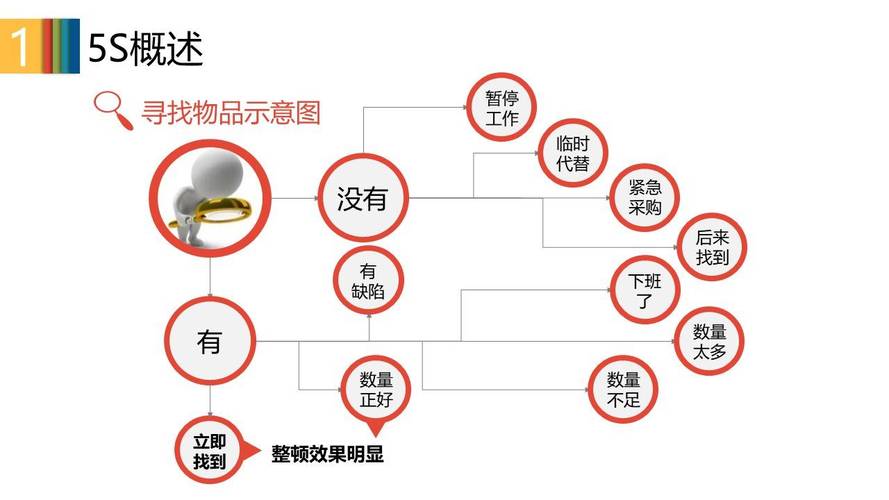

整顿 (Seiton)

- 含义: 将必要的物品定置定位,摆放整齐,并进行清晰标识,使其处于随时可以取用的状态。

- 核心目的:

- 消除寻找物品的时间浪费(“30秒内找到所需物品”)。

- 消除混放、错放现象。

- 创造整齐有序、一目了然的工作环境。

- 提高工作效率和准确性。

- 关键行动: 规划物品放置位置(三定原则:定点、定容、定量)、使用合适的容器和货架、进行清晰标识(名称、数量、责任人等)、采用目视化管理(颜色管理、区域线、看板等)。

-

清扫 (Seiso)

- 含义: 彻底打扫工作场所,使之无垃圾、无污垢、无油渍,保持干净明亮的状态,清扫不仅仅是打扫卫生,更是点检的过程。

- 核心目的:

- 保持工作环境的清洁卫生,提升员工士气。

- 在清扫过程中及时发现设备异常、漏油、松动等问题(“清扫即点检”)。

- 预防设备故障,延长设备寿命。

- 创造安全、舒适的工作条件。

- 关键行动: 制定清扫标准和责任区、定期清扫(日常、周、月)、在清扫中检查设备状态、保持清扫工具的整洁和定位。

-

清洁 (Seiketsu)

(图片来源网络,侵删)

(图片来源网络,侵删)- 含义: 将整理、整顿、清扫的成果制度化、标准化,并维持其成果,将前3S的要求规范化、目视化,使其成为日常工作的一部分。

- 核心目的:

- 维持整理、整顿、清扫的成果,防止倒退。

- 建立持续改进的机制。

- 使管理要求清晰可见,便于执行和检查。

- 为素养的形成打下坚实基础。

- 关键行动: 制定标准作业程序(SOP)、制作目视化标准(检查表、照片、颜色标准)、建立检查和评审机制(定期审核)、持续改进标准。

-

素养 (Shitsuke)

- 含义: 要求每位员工遵守规章制度,养成按规定行事的良好工作习惯,培养员工自律、主动、积极的工作态度和团队精神。

- 核心目的:

- 将5S内化为员工的自觉行为和习惯。

- 提升员工的整体素质和职业素养。

- 营造积极向上、相互尊重、持续改善的企业文化。

- 确保5S活动能够长期、有效地推行下去。

- 关键行动: 持续的教育培训、制定行为规范、领导以身作则、建立激励机制(表彰优秀)、开展团队活动、定期总结与反思。

总结与核心价值:

- 递进关系: 5S是一个有机整体,环环相扣,层层递进,整理是基础,整顿是关键,清扫是手段,清洁是保障,素养是最终目标和核心。

- 核心价值:

- 提升效率: 减少寻找时间,流程顺畅。

- 保障安全: 消除隐患,环境整洁有序。

- 保证质量: 防止混料、错用,设备稳定。

- 降低成本: 减少浪费(空间、时间、物料、设备故障)。

- 提升士气: 环境舒适,工作有成就感,团队氛围好。

- 塑造形象: 展现企业良好管理水平。

- 精髓: 5S不仅仅是“大扫除”,其精髓在于通过全员参与、持续改善和习惯养成,实现现场管理水平的螺旋式上升,最终达到提升企业整体竞争力的目的。

理解并有效实施这5个S,是打造高效、安全、有序、整洁的生产现场,并培养高素质员工队伍的关键基础。

(图片来源网络,侵删)