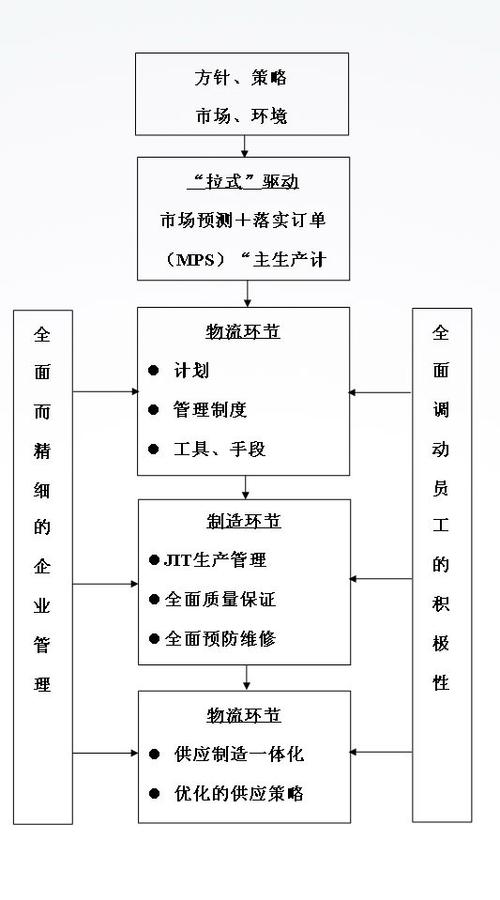

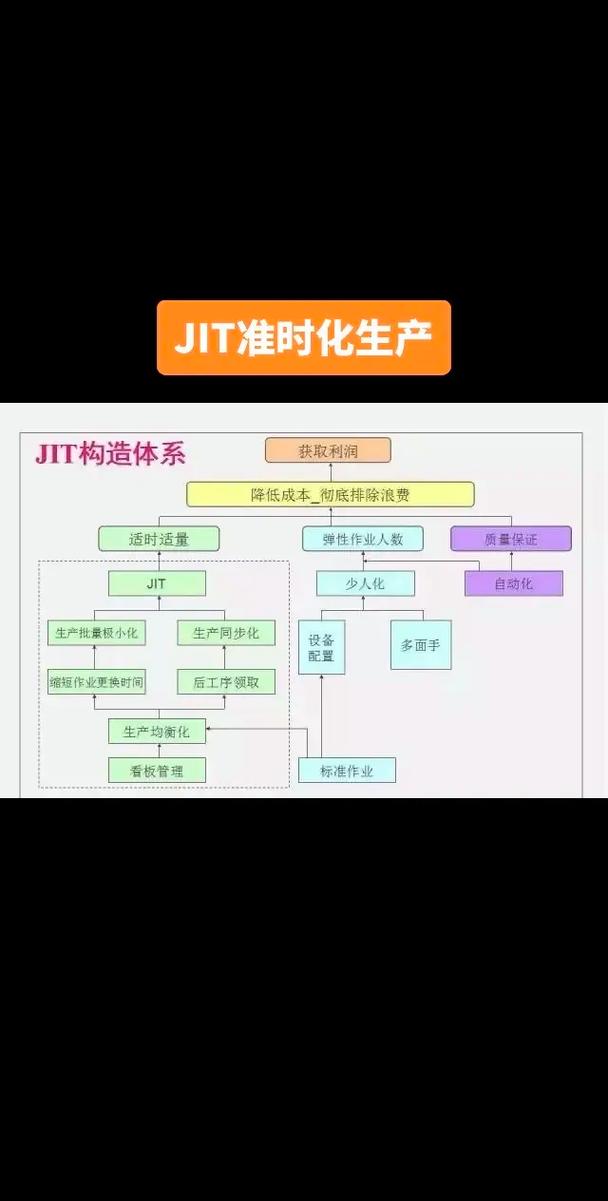

实现实时适量生产(JIT,Just-In-Time)的核心目标是在需要的时候,按需要的量,生产需要的产品,最大限度地消除浪费(特别是库存浪费、等待浪费、过量生产浪费),提高效率、响应速度和质量,JIT是丰田生产系统(TPS)的两大支柱之一(另一个是自働化)。

(图片来源网络,侵删)

以下是实现JIT的主要方式和方法,它们相互关联、相互支撑:

核心原则与基础

- 消除浪费(Muda): JIT的根本出发点,识别并消除生产流程中所有不增值的活动,七大浪费是重点:

- 过量生产: 生产超过客户需求(最大的浪费)。

- 库存: 原材料、在制品、成品的积压。

- 等待: 设备、物料或人员的闲置。

- 搬运: 不必要的物料移动。

- 过度加工: 超出客户要求的加工精度或功能。

- 动作: 人员不必要或低效的动作。

- 缺陷: 生产不良品需要返工或报废。

- 拉动式生产(Pull System): 这是JIT的核心机制。

- 概念: 生产由下游工序(最终是客户)的实际需求“拉动”启动,而不是由上游工序基于预测“推动”。

- 实现: 只有当下游工序消耗掉一定数量的物料后,才会向上游工序发出生产或取货信号,上游工序只生产被下游取走的量。

- 效果: 严格按需生产,避免过量生产和库存积压。

- 均衡化生产(Heijunka): 使生产流量平稳、可预测。

- 概念: 在一定时间段内(如一天、一周),均衡地生产不同种类和数量的产品,避免“批量式”生产带来的需求波动和资源闲置/过载。

- 实现:

- 生产计划平准化: 将总生产量平均分配到每个工作日/班次。

- 产品组合平准化: 在平均分配的产量中,尽可能频繁地混合生产不同型号的产品(小批量、多品种),以匹配客户需求的多样性,使用“生产均衡化看板”来指导每日/每班的生产顺序。

- 效果: 减少在制品库存,提高资源利用率,增强对需求波动的适应能力,为拉动系统创造稳定基础。

关键工具与方法

- 看板系统(Kanban): 拉动式生产的核心工具。

- 概念: 一种可视化的信号系统(卡片、容器、电子信号等),用于传递生产或搬运指令。

- 类型:

- 生产看板: 指示上游工序生产指定数量和类型的零件。

- 取货看板: 指示下游工序从上游工序或超市取走指定数量和类型的零件。

- 信号看板: 用于批量较大的生产,当库存降到设定点时触发生产。

- 运作:

- 下游工序消耗掉一个容器(或达到一定数量)的物料。

- 将该容器的取货看板(或生产看板)取下,送回上游工序。

- 上游工序收到看板后,将其作为指令,生产或补充一个容器(或指定数量)的物料。

- 生产好的物料连同看板一起被送至指定地点(或被下游取走)。

- 关键: 看板数量决定了系统中的最大在制品库存,通过不断优化看板数量,可以逐步降低库存水平。

- 单元化生产(Cellular Manufacturing):

- 概念: 将生产某一产品族所需的不同类型设备和人员,按照工艺流程顺序紧密地布置在一个相对封闭的“单元”内。

- 特点:

- U型布局: 常见布局,便于物料入口和出口靠近,操作工可在单元内多机操作,减少走动和搬运。

- 单件流(One-Piece Flow): 理想状态,一次只处理一个工件,工件在单元内连续流动,无停滞,这是JIT的极致体现。

- 多功能工: 操作工经过培训,能操作单元内多台设备,提高灵活性。

- 效果: 缩短生产周期,减少在制品和搬运,提高质量(问题易发现),增强灵活性。

- 快速换模(SMED - Single-Minute Exchange of Die):

- 概念: 将设备(尤其是换模时间长的设备)的换模时间从小时级缩短到分钟级(目标<10分钟)。

- 方法:

- 区分内部作业(停机才能做)和外部作业(不停机可做)。

- 尽可能将内部作业转化为外部作业。

- 优化内部作业流程(使用标准化工具、快速夹具、并行作业等)。

- 效果: 大大减少生产批量成为可能,是实现均衡化生产和多品种小批量的前提。

- 标准化作业(Standardized Work):

- 概念: 为每个工序制定当前最优的、可重复的作业方法、顺序、时间、标准在制品数量和质量要求。

- 要素: 节拍时间(Takt Time)、作业顺序、标准在制品(WIP)、关键质量点。

- 效果: 确保操作一致性、稳定性,是持续改进(Kaizen)的基础,便于培训和问题发现。

- 全面生产维护(TPM - Total Productive Maintenance):

- 概念: 全员参与的设备维护体系,目标是设备综合效率最大化(零故障、零缺陷、零事故)。

- 核心: 自主维护(操作工负责日常点检、清扫、润滑、紧固)、专业维护、预防维护、预测维护。

- 效果: 保证设备稳定可靠运行,避免因设备故障导致的生产中断(等待浪费),是JIT顺利运行的保障。

- 目视化管理(Visual Management):

- 概念: 利用视觉信号(看板、安灯、标准作业表、区域标识、状态指示灯、图表等)使工作状态、问题、标准、目标等信息一目了然。

- 工具: 安灯系统(Andon)、生产管理板、5S标识、标准化作业表悬挂、设备状态指示灯等。

- 效果: 快速发现异常(如设备故障、缺料、质量问题),促进快速响应和持续改进,提高透明度。

- 供应商JIT:

- 概念: 将JIT理念延伸到供应链,要求供应商也按需、小批量、高频次地交付高质量物料。

- 实现:

- 地理邻近: 优先选择距离近的供应商。

- 长期合作关系: 建立基于信任的伙伴关系,共享信息(需求预测、生产计划)。

- 小批量、高频次交付: 可能每天多次送货。

- 供应商质量保证: 要求供应商具备稳定的高质量交付能力(如通过认证、使用JIT方法)。

- 供应链看板: 将看板系统延伸至供应商。

- 效果: 减少原材料库存,降低采购成本,提高供应链响应速度和整体效率。

支撑要素与持续改进

- 全员参与与持续改进(Kaizen):

- 概念: JIT不是一次性的项目,而是持续改进的过程,鼓励所有员工(管理层到一线)不断发现浪费、提出改进建议并实施。

- 方法: QC小组、改善提案制度、定期的改善活动(Kaizen Blitz)、管理层现场巡视(Gemba Walk)。

- 效果: 培养改善文化,不断优化流程,适应变化,保持JIT系统的活力。

- 5S现场管理:

- 概念: 整理(Seiri)、整顿(Seiton)、清扫(Seiso)、清洁(Seiketsu)、素养(Shitsuke),是建立高效、有序、安全、可视化的工作环境的基础。

- 效果: 减少寻找工具物料的时间(动作浪费),提高安全性,便于发现异常(如设备漏油、零件散落),是目视化和标准化作业的基础。

- 强大的质量管理体系:

- 概念: JIT要求零缺陷(或接近零缺陷),因为任何缺陷都会中断流动,产生等待和返工浪费。

- 方法: 源头质量控制(防错Poka-Yoke)、自働化(Jidoka - 发现异常自动停止)、统计过程控制(SPC)、全员质量意识。

- 效果: 减少不良品浪费,保证生产流程顺畅。

- 灵活的劳动力:

- 概念: 培养多技能工,使其能在不同工序、不同单元之间灵活调配。

- 效果: 增强应对需求波动、人员缺勤、工序瓶颈的能力,支持均衡化生产和单元化运作。

实施JIT的关键步骤(简化版)

- 高层承诺与愿景: 获得最高管理层的坚定支持和清晰目标。

- 培训与意识: 对全体员工进行JIT理念和方法的培训。

- 价值流图析(VSM): 绘制当前状态图,识别浪费,设计未来状态图。

- 从试点开始: 选择一个有代表性的产品线或单元作为试点。

- 建立基础: 实施5S,建立标准化作业,启动TPM(特别是自主维护)。

- 实施拉动系统: 在试点区域引入看板系统(从取货看板开始)。

- 推进均衡化生产: 分析需求,制定均衡化生产计划表。

- 缩短换模时间: 对关键设备实施SMED。

- 目视化管理: 在试点区域全面实施目视化工具(安灯、管理板等)。

- 扩展与持续改进: 总结试点经验,逐步推广到其他区域,建立持续改进机制(Kaizen)。

- 整合供应链: 与关键供应商合作,推动供应商JIT。

重要提醒

- JIT是系统: 以上方法不是孤立的,必须整合成一个协调运作的系统。

- 基础是关键: 5S、标准化作业、TPM、质量保证是JIT成功的基石,跳过这些基础直接上拉动系统往往失败。

- 持续改进: JIT没有终点,需要不断优化。

- 文化变革: JIT要求从“推动”思维转向“拉动”思维,从“批量”思维转向“流动”思维,这需要深刻的文化变革。

- 并非零库存: JIT的目标是最小化库存,而非绝对零库存,系统需要一定的缓冲(如安全库存)来应对不可避免的波动,但目标是不断降低这个水平。

- 适用性: JIT最适合需求相对稳定、重复性高的生产环境,对于高度定制化、需求波动极大的产品,需要结合其他方法(如精益创业、敏捷制造)。

通过综合运用以上方式和方法,企业可以逐步构建起高效、灵活、低浪费的实时适量生产(JIT)体系,显著提升竞争力。

(图片来源网络,侵删)