TPM(全员生产保养)这一概念最早出现在日本,具体由日本设备维护协会(JIPM) 在 1971年 正式提出并推广,以下是关键背景和发展脉络:

(图片来源网络,侵删)

核心起源:日本制造业的革新

-

时间与机构

- 1971年,日本设备维护协会(JIPM)在总结日本企业(尤其是汽车和电子行业)实践经验的基础上,首次系统化提出 “全员生产保养(TPM)” 的概念。

- 中岛清一(Seiichi Nakajima) 被誉为“TPM之父”,他作为JIPM的核心人物,将传统设备维护升级为全员参与的预防性维护体系。

-

背景驱动

- 二战后日本工业重建:日本资源匮乏,亟需通过提升设备效率降低成本、保证质量。

- 丰田生产方式(TPS)的影响:TPM吸收了TPS中“全员参与”“持续改进”的理念,但更聚焦于设备生命周期管理。

- 传统维护的局限:此前设备维护依赖专业维修团队,故障频发、停机时间长,无法满足高效率生产需求。

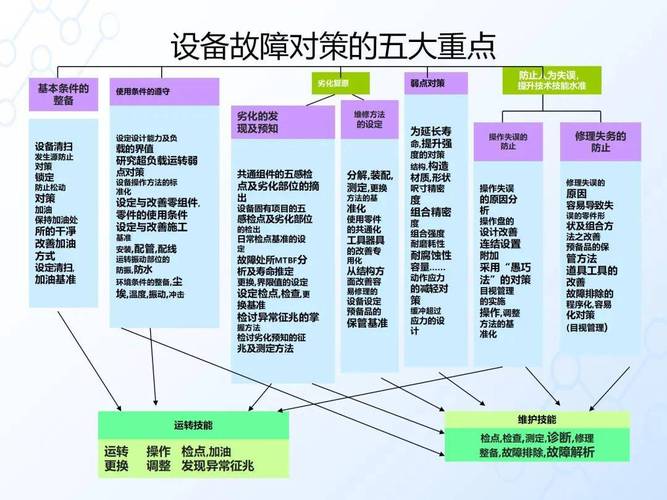

TPM的核心创新

TPM的突破在于将维护责任从“维修部门”扩展到全体员工(操作工、管理层、工程师等),核心目标包括:

- 设备零故障:通过预防性维护(PM)和预测性维护(PdM)消除突发停机。

- 零缺陷:设备状态直接影响产品质量,TPM将设备维护与质量管控结合。

- 全员参与:操作工负责日常点检、清扫、润滑(“自主维护”),维修团队聚焦技术升级。

- 八大支柱:如自主维护、计划维护、质量维护、教育训练等,形成完整体系。

与西方理论的区别

- 美国“预防维护(PM)”:1950年代美国提出PM,但仍以维修部门为主导,未实现全员参与。

- TPM的进化:日本将PM发展为“全员参与的预防维护”,强调操作工对设备的“主人翁意识”,这是革命性转变。

标志性实践案例

- 日本电装(Denso):1970年代率先推行TPM,设备故障率下降90%,成为JIPM认证的首家“TPM优秀工厂”。

- 丰田、日产等车企:通过TPM实现生产效率与质量双提升,奠定日本制造业全球竞争力基础。

全球传播

- 1980年代后:TPM随日本企业全球化传播至欧美、亚洲等地,被西门子、福特等巨头采用。

- 现代发展:与精益生产(Lean)、智能制造(工业4.0)融合,衍生出智能TPM(Smart TPM)等新模式。

TPM的诞生是日本制造业在特定历史条件下的创新成果:

✅ 时间:1971年由JIPM正式提出。

✅ 地点:日本(丰田、电装等企业为实践先驱)。

✅ 核心突破:从“部门级维护”升级为“全员参与的预防性维护体系”。

✅ 目标:追求设备综合效率(OEE)最大化,支撑高质量、低成本生产。

(图片来源网络,侵删)

这一理念至今仍是全球制造业提升设备效能的核心方法论,体现了日本“全员改善文化”的精髓。

(图片来源网络,侵删)