机械制造公司生产现场6S管理规范

总则

- 目的

通过6S管理,优化生产环境,提升效率、质量、安全及员工素养,降低成本,打造精益化、标准化生产现场。 - 适用范围

生产车间、仓库、设备区、通道、工具间、质检区等所有生产相关区域。 - 责任主体

- 管理层:提供资源支持,监督执行效果。

- 部门主管:负责本区域6S推行与日常检查。

- 全体员工:遵守规范,参与改善活动。

6S管理具体要求

整理(SEIRI)—— 区分必要与不必要

- 标准:

- 物品分类:现场仅保留“当前生产必需品”(如:在用工具、合格物料、作业指导书)。

- 处理原则:

- 废弃:损坏工具、过期文件、废料(每日清理)。

- 回收:可维修设备、可再利用物料(移至指定回收区)。

- 归库:备用设备、长期不用物料(贴标签后入库存放)。

- 机械行业重点:

- 清除闲置工装夹具、报废刀具、过期润滑油。

- 区分“待检品”“合格品”“不合格品”区域(使用红/黄/绿标识牌)。

整顿(SEITON)—— 科学布局,快速取用

- 标准:

- 定置管理:

- 设备、物料、工具按“三定原则”(定点、定量、定容)摆放。

- 绘制《现场定置图》,张贴于入口处。

- 标识清晰:

- 工具柜/车:标注工具名称、规格、数量(如:M10扳手×5)。

- 物料架:标签注明物料号、名称、最大/最小库存量。

- 通道:划线标示人行道(黄色)、车行道(白色)、危险区(红色)。

- 先进先出:物料按入库时间顺序摆放,使用滑移架或重力架。

- 定置管理:

- 机械行业重点:

- 刀具、量具使用防震防锈盒存放,避免碰撞损坏。

- 油品、化学品专柜上锁,配MSDS(化学品安全技术说明书)。

- 大型工件使用托盘或支架固定,防止滚动倾倒。

清扫(SEISO)—— 彻底清除污染源

- 标准:

- 日常清扫:

- 班前10分钟:清扫工位、设备表面、地面。

- 班后15分钟:清理铁屑、油污、废料,归位工具。

- 设备点检:清扫时同步检查设备(如:机床导轨润滑、气压表读数)。

- 污染源控制:

- 机床加装防护罩、集屑槽,减少飞溅。

- 漏油设备立即报修,地面铺吸油毡。

- 日常清扫:

- 机械行业重点:

- 使用专用工具清理铁屑(禁止手掏),避免划伤。

- 电气设备除尘前断电,使用压缩空气吹扫。

- 每周深度清洁:设备内部、油路过滤网、通风口。

清洁(SEIKETSU)—— 标准化维持

- 标准:

- 可视化标准:

- 制作《6S检查表》,明确各区域清洁要求(如:设备无油污、地面无积水)。

- 现场张贴“6S责任区域图”,明确责任人。

- 制度固化:

- 将6S纳入《生产作业指导书》和《员工绩效考核》。

- 每日班组长自查,每周部门互查,每月管理层稽核。

- 可视化标准:

- 机械行业重点:

- 制定《设备保养基准书》,规定润滑周期、清洁部位。

- 油污区域使用防滑地垫,定期更换。

素养(SHITSUKE)—— 养成习惯,持续改善

- 标准:

- 培训教育:

- 新员工入职培训6S知识,老员工每年复训。

- 开展“6S之星”评选,奖励优秀实践者。

- 行为规范:

- 工具使用后立即归位,物料按定额领取。

- 遵守安全操作规程(如:旋转设备禁止戴手套)。

- 改善文化:

- 设立“6S改善提案箱”,鼓励员工提合理化建议。

- 每月召开改善成果发布会。

- 培训教育:

- 机械行业重点:

- 强调“三不原则”:不接受不良品、不制造不良品、不传递不良品。

- 推行“目视化管理”:设备状态灯(红/黄/绿)、安灯(Andon)系统。

安全(SAFETY)—— 消除隐患,保障人身

- 标准:

- 风险识别:

- 定期排查机械伤害(旋转部件)、触电、火灾、起重伤害等风险。

- 危险区域设置警示标识(如:当心机械伤人、必须戴防护眼镜)。

- 防护措施:

- 设备安全联锁装置有效(如:机床门未关无法启动)。

- 员工按规定佩戴PPE(安全帽、护目镜、劳保鞋、耳塞)。

- 消防器材每月点检,通道无堵塞。

- 应急响应:

张贴《应急疏散图》,定期演练消防、触电急救。

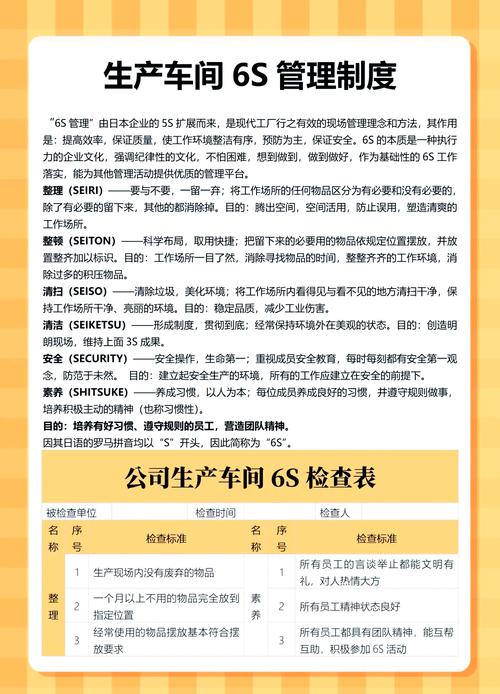

(图片来源网络,侵删)

(图片来源网络,侵删)

- 风险识别:

- 机械行业重点:

- 起重作业严格执行“十不吊”,吊具定期探伤。

- 有限空间(如:油箱、罐体)作业需审批并通风检测。

- 高噪声区域设置隔音屏,员工定期听力检测。

检查与考核

- 检查机制

- 日常检查:班组长每日填写《6S点检表》。

- 专项检查:安全员每周排查安全隐患,6S推行小组每月全面稽核。

- 评分标准(满分100分)

| 项目 | 分值 | 评分要点(扣分项) | |------------|------|----------------------------------------| | 整理 | 15 | 废品未清理、物品混放(-5分/项) | | 整顿 | 20 | 工具未归位、标识缺失(-3分/处) | | 清扫 | 20 | 设备有油污、地面有铁屑(-5分/区域) | | 清洁 | 15 | 标准未执行、记录不全(-3分/项) | | 素养 | 15 | 违反操作规程、未佩戴PPE(-5分/人次) | | 安全 | 15 | 安全隐患未整改、通道堵塞(-10分/项) | - 奖惩制度

- 奖励:月度评分≥95分,部门奖励500元;年度“6S优秀团队”颁发锦旗。

- 处罚:评分<80分,部门扣绩效200元;重复违规者停岗培训。

附件工具

- 《现场6S检查表》

(包含区域、检查项、标准、结果、责任人) - 《红牌作战记录单》

(用于标识问题物品/区域,限期整改) - 《6S改善提案表》

(员工提交改善建议,经评估后实施奖励)

推行步骤

- 启动阶段:成立6S推行小组,制定计划,全员培训。

- 试点阶段:选择1条产线试点,2个月达标后推广。

- 全面实施:全区域推行,每月检查评分,持续优化。

- 巩固阶段:纳入ISO 9001/14001体系,形成长效机制。

执行要点:

- 领导带头:管理层每周参与现场巡查,以身作则。

- 全员参与:从操作工到工程师,每人承担6S责任区。

- 持续改善:通过PDCA循环(计划-执行-检查-处理)不断提升。

备注:本规范需结合企业实际(如设备类型、产品工艺)调整细节,确保落地可行,建议每半年修订一次,适应生产变化。

通过此规范,机械制造企业可显著减少浪费(如寻找工具时间降低30%),提升OEE(设备综合效率),工伤事故率下降50%以上,奠定智能制造的基础。

(图片来源网络,侵删)