您提到的“TPM是一种通过生产保全中的行为”这句话不够完整,但核心抓住了TPM的关键点,让我为您详细解释一下TPM的本质以及它如何通过“生产保全中的行为”来实现目标。

(图片来源网络,侵删)

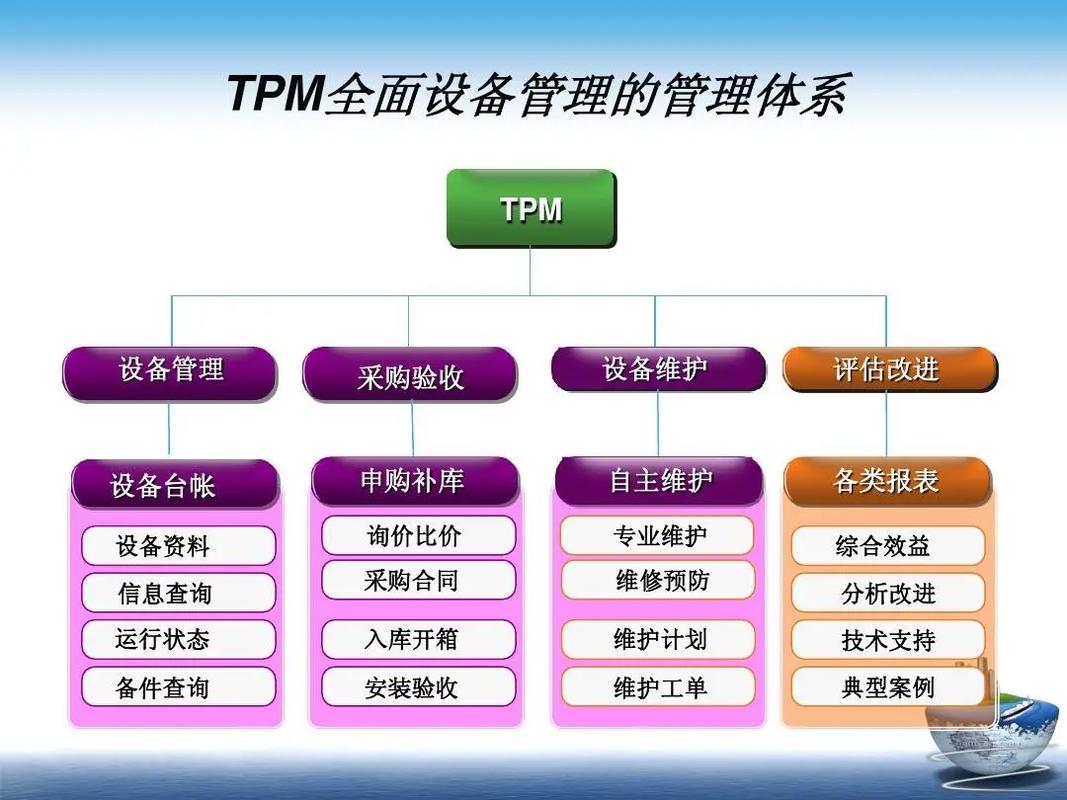

TPM (Total Productive Maintenance - 全员生产维护) 是一种以设备为中心、追求设备综合效率最大化的生产管理体系,它的核心思想是“全员参与” 和 “预防为主”,通过一系列系统化的“生产保全行为”,实现设备的零故障、零缺陷、零事故,最终提升企业的整体生产力和竞争力。

TPM的本质:超越传统“生产保全”

传统的“生产保全”通常指设备维护部门对设备进行修理、保养的活动,责任主要在维护部门,而TPM则将这个概念彻底革新和扩展:

- 全员参与: TPM的核心突破在于它强调从最高管理层到一线操作工,所有部门、所有员工都必须参与到设备维护和管理活动中来,操作工不再是“只管开机器”,而是设备的“主人”,负责日常的点检、清扫、润滑、紧固等基础维护(称为自主维护)。

- 预防为主: TPM的目标不是在设备坏了再去修(事后维修),而是通过一系列预防性行为,防止故障和缺陷的发生,这包括日常维护、定期检查、预测性维护、改善设备弱点等。

- 追求设备综合效率最大化: TPM的终极目标是提升设备综合效率,OEE衡量设备实际产出与理论最大产能的比率,主要关注三大损失:

- 时间损失(停机损失): 故障、换模调整、启动等导致的停机。

- 速度损失: 设备空转、短暂停机、速度降低等。

- 质量损失: 废品、返工、不良品等。 TPM的所有活动都围绕识别、分析并消除这些损失展开。

TPM如何通过“生产保全中的行为”实现目标?

TPM通过其八大支柱活动,将“生产保全”的行为具体化、系统化、全员化:

-

自主维护:

(图片来源网络,侵删)

(图片来源网络,侵删)- 行为: 操作工负责设备的日常清扫、点检、润滑、紧固、小缺陷处理等基础维护工作。

- 目的: 培养操作工对设备的“主人翁”意识,及时发现并处理微小异常,防止小问题演变成大故障,恢复设备基本状态,这是TPM的基石。

-

专业维护:

- 行为: 维护部门从“救火队”转变为“预防专家”,负责设备的定期检查、预防性维护计划制定与执行、预测性维护技术应用、故障根本原因分析与对策、复杂维修、维护技能提升等。

- 目的: 建立科学的维护体系,通过专业手段延长设备寿命,降低突发故障率,提升维护效率。

-

计划维护:

- 行为: 基于设备状态监测数据、历史故障记录、OEE分析等,维护部门与生产部门共同制定并执行科学的、基于时间或状态的维护计划。

- 目的: 变被动维修为主动预防,减少非计划停机,优化维护资源投入。

-

质量维护:

- 行为: 生产、维护、质量部门协作,分析设备与产品质量缺陷的关联性,通过设备改善(如防错装置、精度调整、条件管理)来从源头上预防不良品产生。

- 目的: 实现“零缺陷”,减少质量损失,提升产品一次合格率。

-

初期管理:

(图片来源网络,侵删)

(图片来源网络,侵删)- 行为: 设备规划、采购、工程、生产、维护部门在新设备或生产线规划、设计、制造、安装、调试阶段就引入TPM理念,进行可维护性、可操作性、可靠性设计,收集初始数据,建立早期维护体系。

- 目的: 确保新设备“一投产就高效”,避免将旧设备的问题带入新设备,降低全生命周期成本。

-

教育训练:

- 行为: 人力资源部门、TPM推进部门、各部门管理者共同制定并实施针对不同层级(操作工、维护工、班组长、工程师、管理者)的TPM理念、技能(操作、维护、改善、问题解决)培训计划。

- 目的: 提升全员技能水平和TPM意识,为其他支柱活动提供人才保障。

-

安全、健康与环境:

- 行为: 所有部门、所有员工在执行任何TPM活动(尤其是自主维护、专业维护)时,严格遵守安全规程,识别并消除安全隐患,改善作业环境,关注职业健康。

- 目的: 实现“零事故、零伤害”,保障员工安全健康,创造良好工作环境,这也是TPM持续改进的基础。

-

管理行政:

- 行为: 管理层通过建立明确的TPM方针目标、组织架构、推进计划、评价体系(如OEE、MTBF、MTTR、自主维护成熟度等)、激励机制,确保TPM活动持续、有效地开展。

- 目的: 提供TPM成功实施所需的领导力、资源、方向和动力,将TPM融入企业日常运营和文化。

您提到的“TPM是一种通过生产保全中的行为”这句话,可以这样更准确地理解:

TPM是一种以全员参与为核心,通过系统化、标准化的“生产保全行为”(具体体现为八大支柱活动,特别是操作工的自主维护和专业维护部门的预防性维护),追求设备综合效率最大化(零故障、零缺陷、零事故)的先进生产管理体系。

- “生产保全中的行为”在TPM中被赋予了全新的内涵: 它不再是维护部门的专利,而是全员的责任;它不再局限于修理,而是以预防为主;它的目标不再仅仅是让设备转起来,而是让设备以最高效率、最优质量、最低成本、最安全地运行。

- 这些行为是具体的、可操作的: 从操作工每天擦拭设备、检查油位,到维护工程师分析振动数据、更换磨损部件,再到管理层设定目标、评价绩效,都是TPM“生产保全行为”的一部分。

- 这些行为是相互关联、持续改进的: 八大支柱活动相互支撑,形成闭环,通过PDCA循环(计划-执行-检查-行动)不断优化,推动企业生产管理水平的持续提升。

TPM的本质就是通过全员参与的、预防性的、系统化的生产保全行为,彻底改变传统设备管理模式,实现设备效率和生产力质的飞跃。