车间生产岗位要求的6S是在源自日本的5S管理方法基础上,增加了一个“安全”要素而形成的现场管理理念和方法,它旨在通过规范现场、培养良好习惯、保障安全,从而提升效率、质量、员工士气和企业形象。

(图片来源网络,侵删)

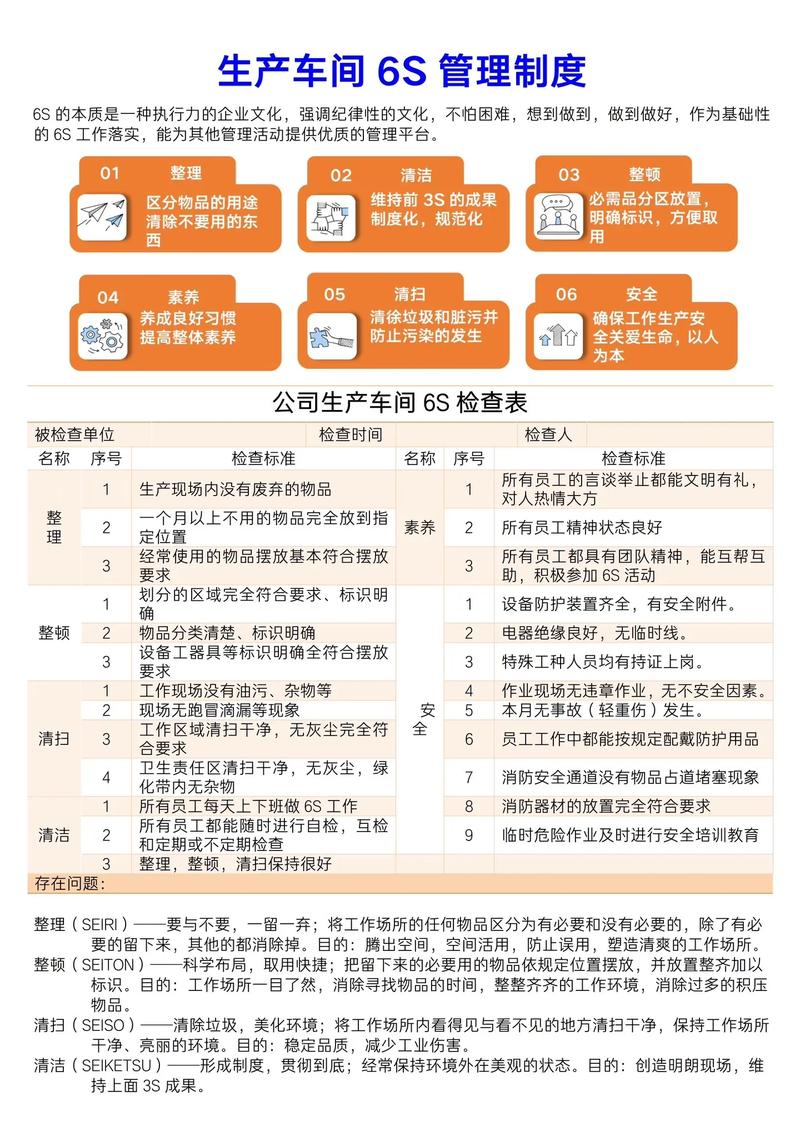

以下是6S的具体内容及其在车间生产岗位的含义和要求:

1S - 整理 (SEIRI - Sorting)

- 含义: 区分必需品与非必需品,将工作区域内不需要的物品(如:报废的零件、过期的文件、损坏的工具、私人杂物等)彻底清除出去。

- 岗位要求:

- 定期检查自己的工作区域(工位、工具箱、设备周围)。

- 判断物品是否为当前工作所必需(“要”与“不要”)。

- 将“不要”的物品立即移除或按规定处理(如报废、回收、归库)。

- 只保留工作必需且数量合理的物品。

- 目的: 腾出空间,防止误用不良品,减少寻找物品的时间,消除安全隐患。

2S - 整顿 (SEITON - Set in Order / Simplify)

- 含义: 将必需品定位、定量、定容地放置,并进行清晰标识,使其易于取用和归位。

- 岗位要求:

- 为工具、量具、物料、文件等必需品规定固定的存放位置(如工具架、物料盒、文件柜的特定格子)。

- 对存放位置进行清晰、醒目的标识(如标签、看板、区域线、颜色管理)。

- 遵循“先进先出”原则放置物料。

- 使用后立即归位到指定位置。

- 保持通道畅通无阻,物品摆放整齐、稳固。

- 目的: 消除寻找物品的时间浪费(“30秒内找到所需物品”),防止错用、混用,提高工作效率,创造一目了然的环境。

3S - 清扫 (SEISO - Shining / Cleanliness)

- 含义: 清除工作区域内的垃圾、灰尘、油污、杂物,保持环境干净整洁,并点检设备状态。

- 岗位要求:

- 每日班前、班中、班后进行日常清扫(擦拭设备、工作台面、地面,清理铁屑、废料等)。

- 定期进行深度清扫(如周清扫、月清扫)。

- 在清扫过程中检查设备(如:有无漏油、螺丝松动、异常声音、仪表指示异常等),发现小问题及时处理或报告。

- 保持清洁工具(扫帚、抹布、吸尘器等)本身的清洁和定点存放。

- 目的: 保持环境整洁,提升工作舒适度;通过清扫发现设备微缺陷,预防故障;培养爱护设备的意识。

4S - 清洁 (SEIKETSU - Standardize)

- 含义: 将前3S(整理、整顿、清扫)的成果制度化、标准化,维持其状态,并持续改进。

- 岗位要求:

- 遵守标准: 严格遵守车间制定的关于物品摆放、标识、清扫频次、设备点检等各项标准和规定(如《6S管理标准书》、《设备点检表》)。

- 目视化管理: 利用看板、颜色、标识等工具,让标准、状态、异常一目了然。

- 检查与维持: 按要求进行自检、互检或接受班组长/管理人员的检查,及时纠正不符合项。

- 持续改进: 对发现的问题(如标识不清、工具取用不便、清扫死角)提出改善建议。

- 目的: 将3S的成果固化,防止滑坡,形成长效机制,使现场管理常态化、规范化。

5S - 素养 (SHITSUKE - Sustain / Discipline)

- 含义: 培养员工遵守规章制度、养成良好的工作习惯和职业素养,使6S成为自觉行为。

- 岗位要求:

- 自觉遵守: 无需监督,也能自觉执行整理、整顿、清扫、清洁的各项要求。

- 养成习惯: 将6S融入日常工作的每一个环节(如:用完工具放回原处、看到垃圾随手捡起、按规定着装劳保用品)。

- 积极参与: 积极参与6S培训、活动、改善提案,理解6S的意义。

- 团队协作: 互相提醒、互相帮助,共同维护良好的工作环境。

- 目的: 提升员工素质,形成积极向上、遵守纪律、注重细节的团队文化,这是6S能够长期成功的关键。

6S - 安全 (SAFETY)

- 含义: 将安全意识、安全规范、安全行为融入前5S的每一个环节,预防事故、保障人身和设备安全。

- 岗位要求:

- 识别隐患: 在整理、整顿、清扫过程中,主动识别并报告安全隐患(如:地面油污、通道堵塞、设备防护罩缺失、电线裸露、化学品存放不当等)。

- 遵守规程: 严格遵守所有安全操作规程(SOP)、劳保用品佩戴规定、设备安全操作规程、化学品使用规定等。

- 安全整顿: 物品摆放要稳固、不超高、不堵塞消防通道和安全出口;危险品(化学品、易燃物)按安全规定存放和标识。

- 安全清扫: 清除油污、积水防止滑倒;清理易燃物防止火灾;清扫时注意设备安全(如停机、挂牌上锁)。

- 安全清洁: 确保安全标识清晰、完好;安全设施(灭火器、急救箱、洗眼器)齐全有效、定点存放。

- 安全素养: 具备强烈的安全意识,做到“不伤害自己,不伤害他人,不被他人伤害,保护他人不受伤害”;积极参与安全培训和应急演练。

- 目的: 消除安全隐患,预防工伤事故和职业病发生,保障员工生命安全和身体健康,确保生产连续稳定运行。安全是6S的核心和基础,所有活动都必须以安全为前提。

6S的核心目标

- 提升效率: 减少寻找时间,流程顺畅。

- 保障质量: 防止错用、混用,环境整洁利于品质控制。

- 降低成本: 减少浪费(时间、空间、物料),预防设备故障。

- 确保安全: 消除隐患,预防事故。

- 提升士气: 创造整洁、有序、安全、舒适的工作环境。

- 塑造形象: 展现企业良好的管理水平和员工风貌。

对于车间生产岗位的员工来说,理解并严格执行6S是履行岗位职责、保障自身安全、提升工作效能的基础要求,它不仅仅是“打扫卫生”,而是一套系统性的、以安全为基石的现场管理哲学和方法。

(图片来源网络,侵删)