生产区域的卫生标准通常与5S现场管理法紧密相关,5S是一套源自日本的、用于改善工作环境、提高效率、保障安全和提升品质的管理方法,它不仅仅是卫生标准,而是一个系统化的现场管理体系,其中“清扫”和“清洁” 两个S直接关联到卫生标准,但其他S也间接或直接为维持良好卫生状态提供基础和保障。

(图片来源网络,侵删)

以下是5S的五个核心要素及其与生产区域卫生标准的关联:

-

整理 (Seiri / Sort)

- 定义: 区分工作区域内必需品与非必需品,并将非必需品(如过期文件、损坏工具、多余物料、个人物品、废弃包装等)清除出工作区域。

- 与卫生的关联:

- 减少污染源: 清除不必要的物品,减少了积灰、藏污纳垢的角落,降低了清洁难度和污染风险(如杂物堆积滋生虫鼠、过期物料变质污染)。

- 释放空间: 为有效清洁腾出空间,避免杂物遮挡设备、地面或墙面,使清洁工作能彻底进行。

- 消除隐患: 清除的废弃物品可能本身就是卫生隐患(如泄漏的化学品容器、腐烂的有机物)。

- 卫生标准体现: 工作区域内只保留当前生产必需的、状态良好的物品;无过期、损坏、无用的杂物堆放;通道、设备周围、物料区无障碍物。

-

整顿 (Seiton / Set in Order)

- 定义: 将必需品进行科学、合理、有序的布局、标识和存放,核心是“三定原则”:定点(放在哪里)、定容(用什么容器)、定量(放多少)。

- 与卫生的关联:

- 便于清洁: 物品摆放整齐、有固定位置,清洁时无需频繁移动,清洁工具能顺畅到达所有区域(如设备下方、货架内部)。

- 防止交叉污染: 不同物料、工具、清洁用品分区存放,标识清晰,避免混用或接触污染(如化学品与食品原料分开存放)。

- 减少散落和泄漏: 合理的容器和定量管理,能有效防止物料散落、液体泄漏,保持地面和工作台面整洁。

- 快速识别异常: 整齐划一的状态下,任何泄漏、散落、异物等卫生问题能被第一时间发现。

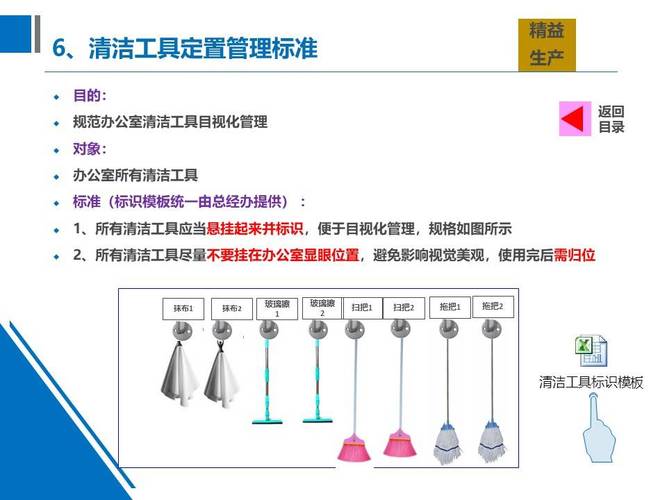

- 卫生标准体现: 物料、工具、备件等定位摆放,标识清晰明确;容器加盖或密封;液体存放有防泄漏措施;清洁工具定点存放;地面划线分区明确(如工作区、通道、物料区、废品区)。

-

清扫 (Seiso / Shine / Clean)

(图片来源网络,侵删)

(图片来源网络,侵删)- 定义: 彻底打扫工作区域,包括地面、墙壁、设备、货架、工具等,使其无垃圾、无污垢、无油渍、无灰尘、无杂物,清扫本身就是检查设备的过程(点检)。

- 与卫生的关联:

- 直接清除污染: 这是最直接体现卫生标准的环节,通过清扫,物理性地去除灰尘、油污、碎屑、积水、微生物等污染物。

- 发现微小缺陷: 在清扫过程中,仔细检查设备、管道、地面等,能及时发现微小的泄漏、裂纹、松动等问题,这些问题往往是重大卫生或安全隐患的前兆。

- 维持设备良好状态: 清洁的设备运行更顺畅,减少因污染导致的故障,也降低了因设备问题(如润滑油泄漏)造成的二次污染。

- 创造舒适环境: 干净整洁的环境提升员工士气和工作满意度。

- 卫生标准体现: 地面无积水、油污、碎屑;设备表面无积尘、油污;墙壁、天花板无蛛网、积灰;工作台面干净无杂物;工具、容器使用后及时清洁;无卫生死角;垃圾及时清空。

-

清洁 (Seiketsu / Standardize)

- 定义: 将前3S(整理、整顿、清扫)的成果制度化、标准化、规范化,制定明确的标准、流程、检查表、目视化管理工具(如颜色标识、照片标准),使维持良好状态成为日常工作习惯。

- 与卫生的关联:

- 固化卫生标准: 将清扫的标准(如清洁频率、方法、清洁度要求)、物品存放标准、标识标准等形成书面文件或可视标准,确保每个人都能理解并执行。

- 防止反弹: 通过标准化和定期检查(如5S检查表、点检表),确保整理、整顿、清扫的成果能长期维持,避免“一紧二松三垮台”。

- 持续改进: 标准不是一成不变的,通过定期评审和反馈,不断优化卫生标准和清洁流程。

- 目视化管理: 使用颜色管理(如不同区域不同颜色)、照片对比(清洁前后)、标识牌等,让卫生状态一目了然,便于自查和互查。

- 卫生标准体现: 有明确的《生产区域清洁卫生标准操作规程》;有《5S检查表》并定期执行;清洁工具、化学品管理规范;关键区域(如配料区、灌装区)有更严格的清洁消毒标准;有清晰的标识系统;卫生状态可视化。

-

素养 (Shitsuke / Sustain / Self-Discipline)

- 定义: 培养员工自觉遵守规章制度、养成良好工作习惯、持续执行5S的自律精神和企业文化,这是5S成功的关键和最高境界。

- 与卫生的关联:

- 自觉维护: 员工发自内心地认识到良好卫生环境的重要性,自觉执行整理、整顿、清扫、清洁的要求,不需要过多监督。

- 主动改善: 员工会主动发现卫生问题并提出改进建议,积极参与5S活动。

- 形成文化: 将保持工作场所整洁卫生视为每个员工的基本职责和职业素养,融入企业文化。

- 长期保障: 只有养成了素养,前4S的成果才能真正持久,卫生标准才能稳定维持并不断提升。

- 卫生标准体现: 员工自觉遵守卫生规定;主动清理工作区域;正确使用清洁工具和化学品;积极参与5S培训和活动;对不符合卫生标准的行为能互相提醒和纠正;管理层以身作则。

生产区域的卫生标准并非独立于5S之外,而是深度融入并依赖于5S管理体系,特别是:

- 清扫 (Seiso) 是直接实现卫生标准(无污垢、无杂物)的核心动作。

- 清洁 (Seiketsu) 是将卫生要求制度化、标准化,确保其可执行、可检查、可维持。

- 整理 (Seiri) 和 整顿 (Seiton) 为有效清扫和维持卫生创造了基础条件(减少污染源、便于清洁、防止污染)。

- 素养 (Shitsuke) 是长期、稳定、持续地达到和超越卫生标准的根本保障。

当谈论生产区域的卫生标准时,5S(尤其是其清扫、清洁环节以及整理、整顿提供的支持)是最核心、最系统、最有效的管理框架和执行标准,一个成功实施5S的生产区域,其卫生标准必然是高水平的、可持续的。

(图片来源网络,侵删)