精益生产中的5S是一种源自日本的现场管理方法,是精益生产体系的基础和核心支柱之一,它旨在通过创建一个整洁、有序、安全、高效的工作环境,来消除浪费、提升效率、保证质量、保障安全并提高员工士气。

(图片来源网络,侵删)

5S 的名称来源于五个以字母 “S” 开头的日语单词(罗马音),每个 S 代表一个核心原则或步骤:

📌 1. 整理 - Seiri

- 核心含义: 区分必需品与非必需品,并将非必需品清除出现场。

- 目的:

- 腾出宝贵的空间:去除不需要的物品,释放工作区域。

- 减少干扰:避免无关物品分散注意力,提高专注度。

- 防止误用:减少使用错误或过期物品的风险。

- 降低库存成本:识别并处理积压的、不必要的库存。

- 关键行动:

- 对工作区域内的所有物品进行盘点(“红牌作战”是常用工具)。

- 严格判断:“这个物品在过去一年内使用过吗?”、“它真的有必要放在这里吗?”

- 将物品分为三类:必需品(经常使用,放在现场)、待处理品(很少使用,移至指定暂存区)、非必需品(完全不需要,立即丢弃、回收或变卖)。

- 坚决清除非必需品。

📌 2. 整顿 - Seiton

- 核心含义: 将必需品科学、合理地定位、定量放置,并进行清晰标识,使其能快速、准确、安全地取用和归位。

- 目的:

- 提高工作效率:消除寻找物品的时间浪费(“30秒内找到所需物品”是常见目标)。

- 消除“寻找”的浪费:这是生产中常见的七大浪费之一。

- 防止误用/误送:清晰的标识减少错误。

- 创造目视化环境:物品状态一目了然。

- 保障安全:通道畅通,物品堆放稳固。

- 关键行动:

- 定位: 确定每件物品的“家”(位置),遵循“就近原则”、“使用频率原则”(常用物品放在易取处)。

- 定量: 规定每种物品的最大和最小库存量(如看板、库存线)。

- 标识: 使用标签、颜色、划线、看板、照片等清晰标明物品名称、数量、位置、责任人等信息。

- 工具: 使用影子板、工具挂架、物料架、地面划线、标签等实现目视化管理。

📌 3. 清扫 - Seiso

- 核心含义: 彻底清扫工作区域,保持设备、地面、墙壁、角落等干净、无尘、无污垢、无杂物。清扫即点检。

- 目的:

- 维持良好工作环境:提升员工舒适度和工作积极性。

- 设备早期发现故障:在清扫过程中检查设备(如漏油、螺丝松动、异常发热、磨损),进行预防性维护。

- 保证产品质量:防止灰尘、杂物污染产品。

- 保障安全:清除油污、积水、绊倒物,消除安全隐患。

- 关键行动:

- 制定清扫标准(清扫区域、频率、方法、责任人)。

- 清扫即点检:将清扫与设备检查结合起来,发现问题及时处理或上报。

- 保持清扫工具的整洁和易于取用(应用整顿原则)。

- 寻找并根除污染源(如设备漏油),从源头保持清洁。

📌 4. 清洁 - Seiketsu

- 核心含义: 将前3个S(整理、整顿、清扫)制度化、标准化,维持其成果,并持续改进。标准化是关键。

- 目的:

- 维持成果:防止整理、整顿、清扫的成果退步。

- 形成标准:将最佳实践固化下来,成为人人遵守的规范。

- 目视化管理深化:通过标准让异常状态更容易被发现。

- 便于培训和新员工快速上手。

- 关键行动:

- 制定清晰的、可操作的5S标准和检查标准(包括检查表、照片标准)。

- 将标准可视化(张贴在显眼位置)。

- 建立定期检查和评审机制(如每日/每周自查、主管巡查、5S审计)。

- 将5S要求融入日常工作流程和职责中。

- 持续改进:定期回顾标准,根据实际情况进行优化。

📌 5. 素养 - Shitsuke

- 核心含义: 培养员工遵守规则、养成良好习惯的自律性和团队精神,使5S成为企业文化的一部分,并持续改进。这是5S成功的关键和最高境界。

- 目的:

- 形成自律文化:员工自觉遵守规章制度,执行5S标准。

- 提升员工士气和归属感:员工参与改善,感受到工作环境的提升和被尊重。

- 建立持续改进的基础:素养是所有改善活动(包括精益生产其他工具)得以持续进行的基石。

- 塑造企业形象:整洁有序的现场是管理水平的直接体现。

- 关键行动:

- 高层承诺与带头示范:领导以身作则至关重要。

- 持续的培训与教育:让员工理解5S的意义、方法和好处。

- 建立激励机制:认可和奖励在5S方面表现优秀的团队和个人。

- 营造改善氛围:鼓励员工提出改进建议(Kaizen)。

- 坚持与耐心:素养的培养是一个长期、持续的过程,需要坚持不懈。

📊 5S 的核心价值与在精益生产中的作用

- 消除浪费: 直接消除寻找、搬运、动作、不良品、库存等浪费。

- 提升效率: 减少寻找时间,优化作业流程,提高设备综合效率。

- 保证质量: 清洁的环境减少污染,目视化管理快速发现异常,防止错误。

- 保障安全: 清除隐患,规范操作,创造安全的工作场所。

- 提高士气: 改善工作环境,员工参与改善,增强自豪感和责任感。

- 奠定基础: 5S是实施其他精益工具(如看板管理、标准化作业、TPM、快速换模SMED等)的必要前提,一个混乱的现场无法有效推行更复杂的精益方法。

- 目视化管理: 5S是目视化管理的核心载体,让问题“看得见”,便于快速响应。

5S 绝不仅仅是“大扫除”或“整理房间”,它是一套系统化的现场管理哲学和方法论,通过循序渐进的五个步骤,旨在塑造一种持续改进、追求卓越、尊重员工的企业文化,它强调全员参与、持续坚持和标准化,是精益生产大厦的地基,没有坚实的5S基础,精益生产的其他工具和理念就难以生根发芽、开花结果,推行5S是任何企业迈向精益之路的第一步和最关键的一步。

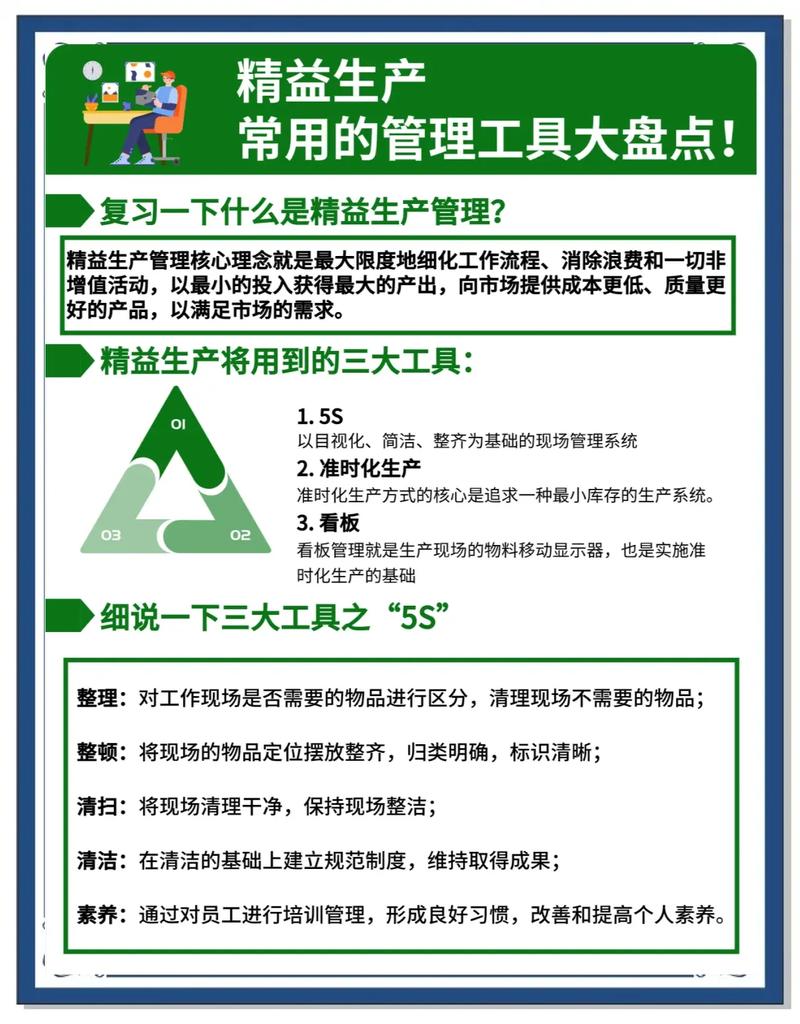

(图片来源网络,侵删)