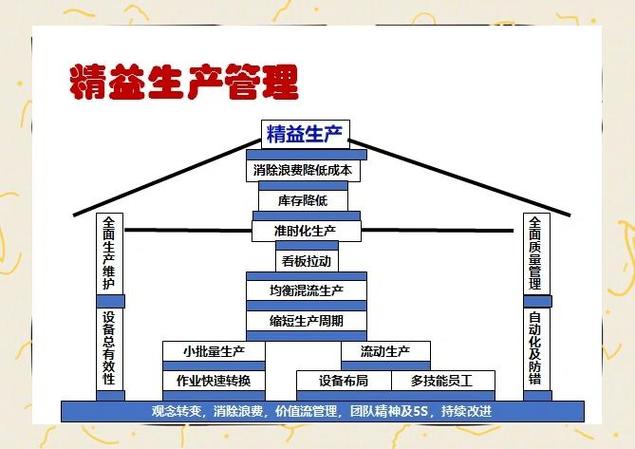

精益生产管理中的“七大手法”通常指的是在推行精益生产过程中,用于识别浪费、分析问题、实施改善、维持成果的一套核心工具和方法,它们是实践精益思想(消除浪费、持续改进)的具体手段。

(图片来源网络,侵删)

需要说明的是,不同教材、企业或咨询机构对“七大手法”的具体组成可能略有差异,但以下七个工具是被最广泛认可和应用的:

精益生产管理七大手法详解

-

5Why分析法(五问法)

- 核心目的: 追溯问题的根本原因,而非仅仅处理表面现象。

- 方法: 对一个问题点连续问至少五个“为什么”,层层深入,直到找到导致问题发生的根本原因(通常是流程、系统或管理层面的问题)。

- 应用场景: 解决质量问题、设备故障、流程中断等重复发生的问题。

- 关键点: 基于事实和数据提问,避免主观臆断;找到可采取措施的根本原因。

-

防呆法(Poka-Yoke / Fool-Proofing)

- 核心目的: 通过设计或装置,使错误根本不可能发生,或者即使发生也能立即被发现,防止缺陷流入下一环节。

- 方法:

- 接触式: 利用物理形状、尺寸、位置等限制,使错误操作无法进行(如USB接口的非对称设计)。

- 顺序式: 确保操作必须按特定顺序进行(如设备安全门未关好无法启动)。

- 信息式: 通过信号(灯光、声音)、传感器、检查表等提醒或检测异常(如装配线上的零件检测传感器)。

- 应用场景: 产品设计、工装夹具设计、作业指导、设备操作、信息传递等任何可能发生人为错误的地方。

- 关键点: 追求“零缺陷”,将质量控制前移到源头。

-

目视管理(Visual Management / Visual Control)

(图片来源网络,侵删)

(图片来源网络,侵删)- 核心目的: 利用视觉感知(颜色、图形、标识、看板、信号灯、区域划分等),使工作现场的状态、标准、异常、信息一目了然,任何人都能快速理解并做出正确判断。

- 方法:

- 状态可视化: 5S(整理、整顿、清扫、清洁、素养)标识、设备状态(运行/待机/故障)显示灯、在制品/库存量标识、区域划分(合格品区、不合格品区、通道)。

- 标准可视化: 标准作业组合表、标准作业指导书(图文并茂)、检查表。

- 异常可视化: 安灯系统(Andon)、异常管理板、质量红牌。

- 信息可视化: 生产计划看板、绩效指标看板(如OEE、一次合格率)、改善提案看板。

- 应用场景: 整个生产现场、仓库、办公室等。

- 关键点: “让问题说话”,促进快速响应和全员参与管理。

-

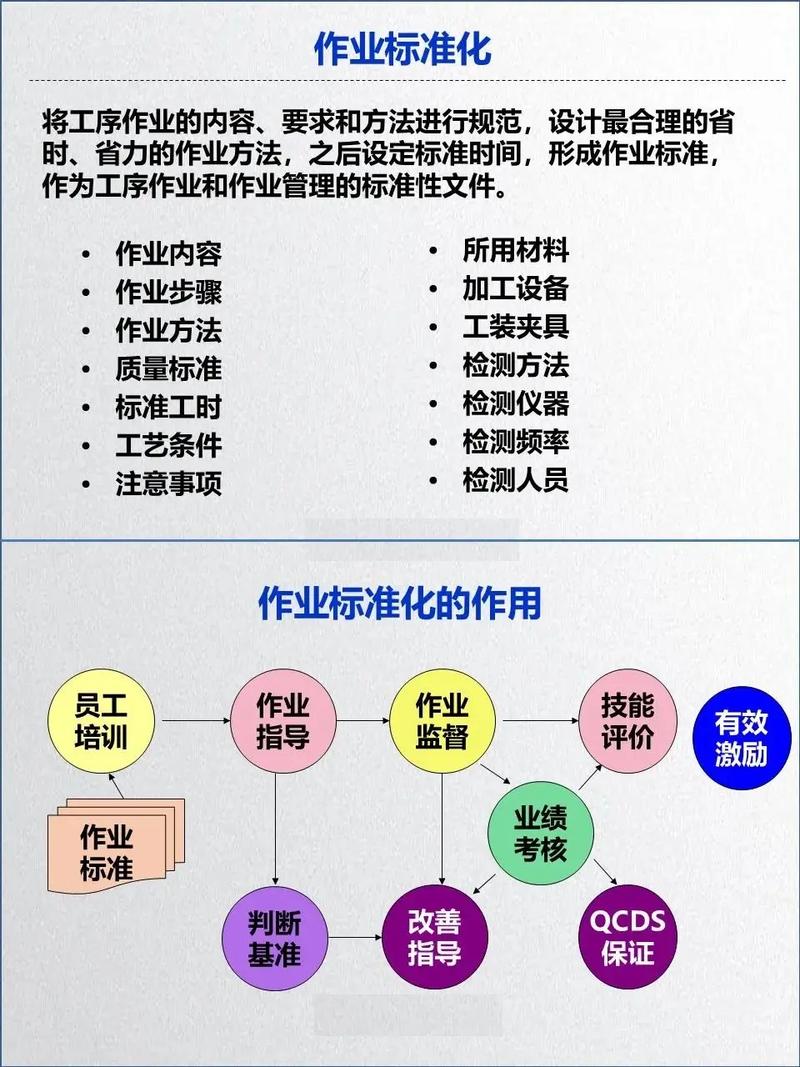

标准化作业(Standardized Work)

- 核心目的: 为当前最佳的工作方法(在安全、质量、效率、成本方面最优)建立明确、可重复的标准,作为持续改进的基础和培训新员工的依据。

- 方法: 定义三个核心要素:

- 节拍时间: 生产一个产品所需的时间,由客户需求决定。

- 作业顺序: 操作员执行任务的最优步骤顺序。

- 标准在制品: 为了维持生产流程顺畅,在工序间所需的最小在制品数量。

- 将这些要素记录在《标准作业组合表》和《标准作业指导书》中。

- 应用场景: 重复性、标准化的生产或操作流程。

- 关键点: 标准是“当前最佳”,不是一成不变的,应定期评审和改进;标准化是改善的起点。

-

快速换模(Single-Minute Exchange of Die - SMED)

- 核心目的: 将生产线上更换模具、工装夹具或调整设备的时间(从生产最后一个合格品A到生产第一个合格品B)大幅缩短(目标是个位数分钟),从而实现多品种、小批量的生产,减少在制品库存。

- 方法:

- 区分内换模(停机时操作)和外换模(可提前准备): 将尽可能多的操作转为外换模。

- 转换内换模为外换模: 通过改进工装、设计、流程等,将需要停机才能完成的操作变为可以提前准备。

- 简化内换模和外换模操作: 使用标准化夹具、快速紧固装置、并行操作、优化步骤等。

- 应用场景: 冲压、注塑、机加工、包装等需要频繁切换产品型号的生产线。

- 关键点: 减少换模时间是实现柔性生产和降低库存的关键。

-

看板管理(Kanban System)

- 核心目的: 实现拉动式生产(Pull System),根据下游工序(或客户)的实际消耗量,向上游工序传递生产或搬运指令,避免过量生产(最大的浪费)。

- 方法:

- 使用“看板卡”(可以是物理卡片、电子信号、容器等)作为传递信息的载体。

- 看板包含信息:零件号、名称、数量、存放位置、上下游工序等。

- 生产看板: 指示上游工序生产什么、生产多少。

- 搬运看板: 指示搬运工从何处取走什么、取走多少、送到何处。

- 当下游工序消耗掉一个容器(或一定数量)的零件时,就释放一张看板,触发上游工序生产或搬运一个容器(或相同数量)的零件进行补充。

- 应用场景: 重复性、流程化的生产环境,是丰田生产方式(TPS)的核心工具之一。

- 关键点: “后工序去前工序取件”;看板数量代表系统允许的最大在制品量;需要稳定的生产环境配合。

-

价值流图(Value Stream Mapping - VSM)

(图片来源网络,侵删)

(图片来源网络,侵删)- 核心目的: 从客户角度出发,全面、系统地分析产品(或服务)从原材料到交付给客户所经历的所有增值和非增值活动(浪费),识别改善机会,规划未来理想状态。

- 方法:

- 绘制现状图: 沿着物料流和信息流,记录每个工序的关键数据(节拍时间、操作时间、换模时间、在制品库存、班次、操作员数量、一次合格率、设备故障率等),并区分增值活动(VA)、非增值但必要的活动(NVA Type I)、纯粹浪费(NVA Type II)。

- 分析现状图: 计算增值时间、总生产周期时间,识别主要浪费点(如库存积压、等待、搬运、过度加工、不良品等)。

- 设计未来状态图: 基于精益原则(如按节拍生产、建立连续流、实施拉动生产、均衡生产等),设计消除主要浪费后的理想流程。

- 制定实施计划: 明确实现未来状态的具体改善项目、负责人、时间表。

- 应用场景: 对整个产品族或核心业务流程进行宏观诊断和规划,是精益转型的起点和蓝图。

- 关键点: 关注整个流程而非单个工序;强调物料流和信息流的协同;是战略层面的规划工具。

总结与要点

- 目标一致: 所有七大手法都服务于精益生产的终极目标——消除浪费(Muda),提高效率、质量、柔性和响应速度,最终提升客户满意度和企业竞争力。

- 相互关联: 这些手法不是孤立的,而是相互配合、相辅相成的。

- VSM识别出换模时间长是瓶颈,应用SMED改善。

- VSM发现过量生产是主要浪费,实施看板拉动系统。

- 5Why分析质量问题根源,应用防呆法防止再发。

- 标准化作业为目视管理和看板运行提供基础。

- 目视管理让标准化作业和看板运行状态透明化。

- 持续改进: 七大手法是PDCA循环(计划-执行-检查-行动)中的“检查”和“行动”阶段的具体工具,推动着持续改进的文化。

- 应用基础: 成功应用这些手法通常需要以5S现场管理作为基础,营造整洁、有序、目视化的工作环境。

掌握并灵活运用这七大手法,是精益生产实践者实现现场改善、推动组织变革的关键能力。