传统TPM的核心目标是通过“全员参与”的方式,追求设备综合效率的最大化,消除“六大损失”(故障、换模调整、空转暂停、速度损失、启动废品、生产废品),而“TPM(new)”则是在此基础上,更加强调数据驱动、智能化、敏捷性和与整体运营战略的深度融合。

(图片来源网络,侵删)

TPM(new) 的核心特征与演进方向

-

数据驱动与智能化:

- 核心转变: 从基于经验和定期检查的维护,转向基于实时、精确数据的预测性维护和状态监测。

- 关键技术:

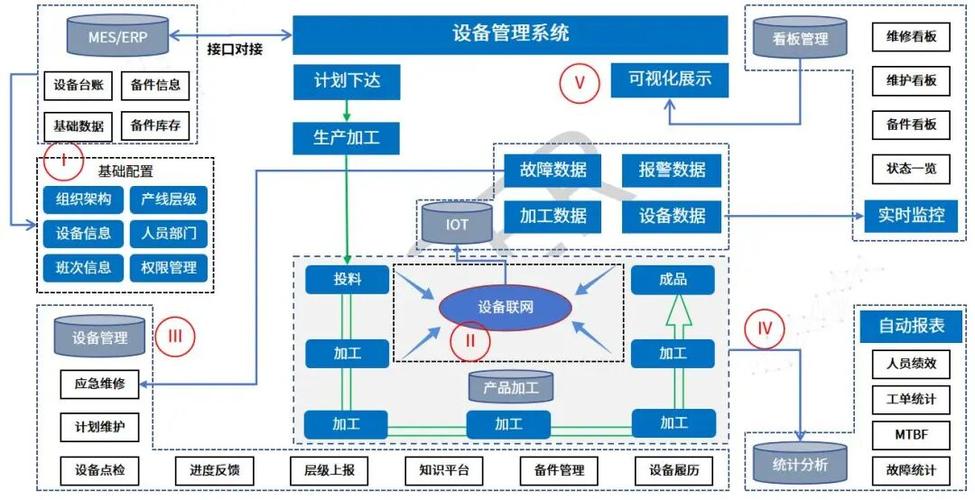

- 物联网: 在关键设备上安装传感器(振动、温度、压力、电流、油液分析等),实时采集运行状态数据。

- 大数据分析: 利用云计算和大数据平台,处理海量设备数据,识别异常模式、预测潜在故障、优化维护计划。

- 人工智能/机器学习: 开发预测模型,预测设备剩余寿命、故障发生概率、最优维护时机;进行根本原因分析;优化备件库存。

- 数字孪生: 创建设备的虚拟模型,用于模拟运行、测试维护策略、培训人员,甚至进行远程诊断。

- 效果: 显著减少非计划停机,将维护从“被动”或“计划”推向“预测”,大幅提升OEE。

-

聚焦核心设备与价值流:

- 核心转变: 从“覆盖所有设备”的广泛维护,转向识别并优先关注对生产流程、产品质量、交付和成本影响最大的瓶颈设备或关键价值流设备。

- 方法: 利用价值流图分析、帕累托分析(如按停机时间、维修成本排序)确定关键设备,将有限的维护资源(人力、备件、技术)集中投入到这些“明星设备”上,实现投入产出比最大化。

- 效果: 资源利用更高效,对整体运营绩效的提升更直接、更显著。

-

敏捷维护与快速响应:

- 核心转变: 从相对僵化的、长周期的维护计划,转向更灵活、能快速响应生产需求和设备状态变化的敏捷维护模式。

- 方法:

- 短周期维护活动: 将大型维护任务分解为更小的、可在生产间隙(如班次切换、午餐时间)完成的模块化任务。

- 跨职能快速响应团队: 建立由操作工、维护技术员、工程师、甚至供应商代表组成的快速响应小组,利用移动终端实时沟通,快速诊断和解决现场问题。

- 可视化管理与看板: 利用电子看板实时显示设备状态、维护任务、问题跟踪,促进透明化和快速决策。

- 效果: 减少维护对生产时间的占用,提高问题解决速度,增强生产计划的灵活性。

-

员工赋能与技能升级:

(图片来源网络,侵删)

(图片来源网络,侵删)- 核心转变: 从强调“操作工做基础清扫点检”,转向赋能员工成为“设备主人”和“数据使用者”。

- 方法:

- 高级培训: 不仅培训基本操作和清扫点检,更要培训操作工理解设备原理、看懂数据仪表盘、进行简单的数据分析和异常判断、使用移动终端报修和查询知识库。

- 维护技术员技能升级: 培训维护人员掌握数据分析工具、预测性维护技术、物联网设备维护、甚至基础的编程/脚本技能。

- 知识管理与共享: 建立数字化知识库(如故障案例库、维修手册、最佳实践视频),利用协作平台促进经验分享。

- 激励与认可: 设计激励机制,鼓励员工主动发现隐患、提出改进建议、参与问题解决和知识分享。

- 效果: 提升一线员工的问题解决能力和责任感,减少对专业维护人员的过度依赖,形成更强大的问题解决网络。

-

整合与协同:

- 核心转变: 从TPM作为相对独立的“设备管理”活动,转向与质量管理、精益生产、供应链管理、EHS(环境健康安全)、可持续发展等体系深度整合。

- 方法:

- 数据平台整合: 将设备数据(OEE、故障、维护记录)与质量数据(缺陷率、SPC)、生产数据(计划、实际产出、能耗)、供应链数据(备件库存、供应商交付)集成到统一平台。

- 跨职能目标对齐: 确保TPM目标(如提升OEE)与质量目标(如降低PPM)、成本目标(如降低维护成本)、交付目标(如提高准时交付率)、安全目标(如减少设备相关事故)、可持续发展目标(如降低设备能耗)保持一致。

- 联合改进活动: 组织跨职能团队(生产、维护、质量、工程、EHS)共同进行设备改善、问题根本原因分析和流程优化。

- 效果: 打破部门壁垒,实现整体运营绩效的协同提升,避免局部优化损害整体利益。

-

强调安全与可持续发展:

- 核心转变: 将安全和可持续发展更深入地融入TPM的每个环节,而不仅仅是作为附加要求。

- 方法:

- 安全设计: 在设备改造、新设备导入、维护作业设计中,优先考虑安全防护(如LOTO - 上锁挂牌的简化与强化、人机工程学设计)。

- 能源监控与优化: 利用物联网技术监控设备能耗,识别异常耗能点,通过维护和优化降低能源消耗。

- 减少浪费: TPM活动(如自主维护)本身就是在减少设备相关的浪费(如故障停机、废品、过量维护),同时关注维护过程产生的废弃物(如油液、备件包装)的减量与回收。

- 合规性管理: 确保设备维护活动符合环保法规要求。

- 效果: 创造更安全的工作环境,降低运营成本(能耗、废弃物处理),提升企业社会责任形象。

TPM(new) 的实施关键点

- 领导层承诺与战略对齐: 最高管理层必须深刻理解并坚定支持TPM(new),将其视为提升核心竞争力的战略举措,而非简单的部门任务,确保TPM目标与公司整体战略紧密相连。

- 坚实的数字化基础: 投资必要的基础设施:可靠的传感器网络、稳定的数据采集与传输系统、强大的数据存储与分析平台(云或本地)、用户友好的可视化工具(仪表盘、移动应用)。

- 数据治理与质量: “垃圾进,垃圾出”,建立严格的数据采集标准、校准流程、清洗规则,确保数据的准确性、完整性和及时性,明确数据所有权和管理责任。

- 变革管理与文化塑造: TPM(new)不仅是技术升级,更是深刻的变革,需要强有力的变革管理:清晰沟通愿景和收益、充分培训、解决阻力、建立信任、鼓励试错和学习、庆祝成功。

- 分阶段实施与试点先行: 不要试图一蹴而就,选择1-2条关键生产线或瓶颈设备作为试点,验证TPM(new)的方法和工具,积累经验,证明价值,然后逐步推广。

- 持续改进: TPM(new)是一个永无止境的旅程,建立定期评审机制(如TPM审核、OEE回顾会),利用数据驱动决策,不断识别改进机会,优化流程、工具和技能。

TPM(new) 的价值

- 显著提升OEE: 通过减少六大损失,特别是通过预测性维护大幅降低非计划停机。

- 降低总维护成本: 减少紧急维修费用、优化备件库存、延长设备寿命、降低能耗。

- 提高产品质量与一致性: 设备状态稳定是产品质量稳定的基础。

- 增强生产灵活性与交付能力: 减少设备故障和换模时间,使生产计划更可靠,响应更快。

- 提升员工技能与士气: 员工能力提升,参与感增强,工作更有价值感。

- 改善安全与环境绩效: 创造更安全的工作环境,减少环境影响。

- 强化企业核心竞争力: 通过卓越的设备管理,实现低成本、高质量、快交付、高柔性的制造能力。

TPM(new) 是传统TPM在数字化、智能化时代下的必然演进,它以数据为血液,以智能为大脑,以全员深度参与和跨职能协同为骨架,以追求设备综合效率最大化和整体运营卓越为目标,实施TPM(new)需要企业具备战略眼光、技术投入、变革决心和持续学习的文化,它不再仅仅是“维护设备”,而是通过卓越的设备管理来驱动整个制造系统的卓越绩效,是现代制造企业保持竞争优势的关键支柱之一。