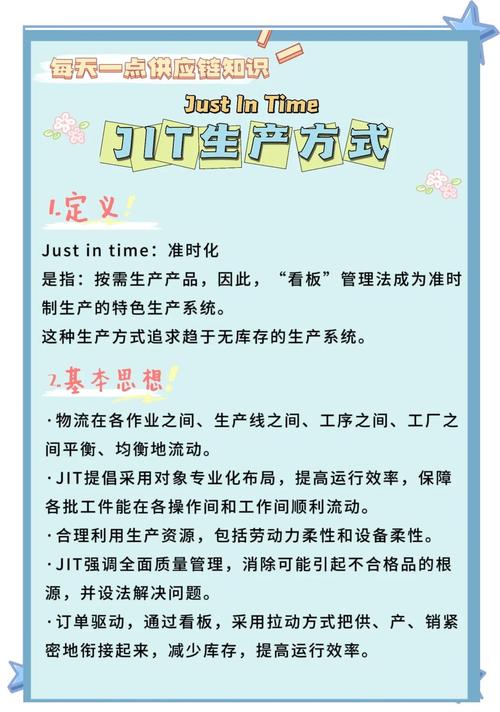

JIT(准时化生产)生产控制的核心目标是消除浪费(尤其是库存浪费),实现在需要的时候,按需要的量,生产需要的产品,其方法不是简单的“减少库存”,而是一套相互关联、协同运作的系统,以下是JIT生产控制的主要方法:

(图片来源网络,侵删)

-

看板管理

- 核心作用: JIT生产控制的“神经系统”和“拉动式”生产的核心工具。

- 原理: 使用卡片(或电子信号)作为传递生产和物料搬运指令的媒介,看板卡片包含物料信息(零件号、名称、数量、存放位置、前后工序等)。

- 运作方式:

- 取货看板: 后工序(或装配线)到前工序(或仓库)领取物料时,必须出示取货看板,前工序按看板指示的数量发货。

- 生产看板: 前工序(或生产线)收到取货看板后,将其对应的物料消耗掉,然后根据生产看板(通常与取货看板配套)补充生产相同数量的物料。生产指令由后工序的“拉动”触发。

- 关键点: 严格控制看板数量(代表在制品和物料库存量),确保只生产或搬运被后工序取走的量,看板是可视化管理的重要工具。

-

均衡化生产

- 核心作用: 平滑生产需求波动,为JIT的稳定运行创造基础条件。

- 原理: 避免传统生产中“大批量、少批次”带来的需求高峰低谷和大量库存积压,通过制定月度、周度、日度甚至小时级的均衡生产计划,使每天、每小时生产的产品种类和数量尽可能保持稳定。

- 运作方式:

- 混合排产: 在一条生产线上,按一定比例和顺序,交替生产多种不同型号的产品(每天生产A、B、C型号各若干件,而不是这周只生产A,下周只生产B)。

- 需求预测与计划分解: 基于较长期(如月度)的需求预测,分解成日度/小时度的均衡生产指令。

- 关键点: 均衡化是实现小批量生产和看板有效运作的前提,没有均衡化,看板系统会被频繁变化的需求冲击,导致失效或库存增加。

-

标准作业

- 核心作用: 确保生产过程的稳定性、可重复性和高效性,是持续改进的基础。

- 原理: 为每个工位或工序定义最优、最安全、最高效的工作方法。

- 标准作业顺序: 完成一项任务必须遵循的、最合理的操作步骤顺序。

- 标准在制品: 维持工序平稳运行所需的最少在制品数量(通常由看板数量决定)。

- 标准工时: 在标准作业条件下,完成一个操作循环所需的时间(包括增值和非增值但必要的动作)。

- 关键点: 标准作业通过标准作业指导书明确化、可视化,它为培训新员工、发现异常、进行改善提供了基准,没有标准作业,生产过程会变得混乱,JIT难以稳定实施。

-

小批量生产与快速换模

(图片来源网络,侵删)

(图片来源网络,侵删)- 核心作用: 直接减少在制品库存,提高生产柔性,快速响应需求变化。

- 原理: 将传统的大批量生产模式转变为小批量(甚至单件流)生产模式,这要求大幅缩短设备换模和调整的时间。

- 运作方式:

- 快速换模: 应用SMED技术,将换模时间从小时级缩短到分钟级(甚至个位数分钟),核心思想是将换模活动分为“内作业”(必须停机才能做的)和“外作业”(可以在设备运行时提前准备的),并尽可能将内作业转化为外作业。

- 小批量/单件流: 在换模时间足够短的前提下,可以频繁切换生产不同产品,实现小批量甚至单件流动,极大降低工序间的在制品库存。

- 关键点: 快速换模是实现小批量生产的技术保障,是JIT柔性化生产的关键,小批量生产是看板系统有效运作和均衡化生产得以实现的基础。

-

自动化(带有人工参与的自动化 - Jidoka)

- 核心作用: 内置质量,自动检测异常,防止次品流入下道工序,确保生产过程稳定。

- 原理: 赋予机器“人的智慧”,使其能自动检测异常(如设备故障、加工缺陷、缺料等)并立即停止,同时发出报警信号(如安灯系统)。

- 运作方式:

- 设备自停: 当检测到异常时,设备自动停止运行。

- 安灯系统: 通过灯光、声音等信号,在异常发生时立即通知相关人员(班组长、维修工、管理者)前来处理。

- 根本原因分析与对策: 要求对每次停机进行彻底的原因分析,采取永久性对策防止再发。

- 关键点: Jidoka是JIT质量保证的核心,它避免了大量生产次品造成的浪费(返工、报废、库存积压),保证了看板系统传递的是“合格品”信息,是稳定生产的重要支柱。

-

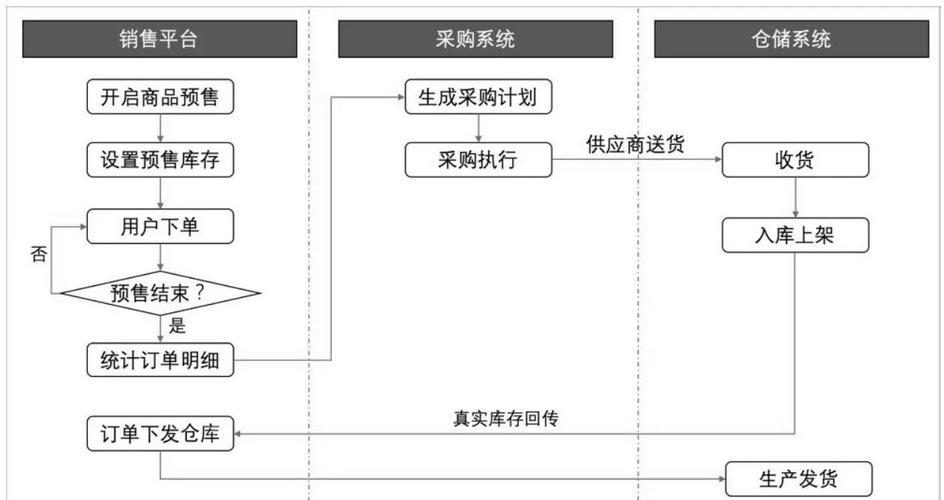

供应商协作与JIT采购

- 核心作用: 将JIT理念延伸至供应链上游,减少原材料和外购件库存。

- 原理: 与关键供应商建立长期、紧密、互信的伙伴关系。

- 运作方式:

- 供应商选择与评估: 选择地理位置近、质量稳定、响应迅速、管理先进的供应商。

- 信息共享: 与供应商共享生产计划和预测信息。

- 小批量、高频次供货: 要求供应商按JIT方式(如看板、日排程)小批量、多频次地直接送货到生产线边。

- 质量保证: 推动供应商实施JIT和质量保证体系(如Jidoka),确保来料免检或简化检验。

- 关键点: JIT采购是内部JIT系统的延伸,没有供应商的配合,原材料库存难以降低,整体JIT效果会大打折扣,这需要强大的供应链管理能力。

JIT生产控制是一个系统工程,上述方法相互依赖、相互支撑:

- 看板是拉动式生产的信号系统。

- 均衡化生产为看板系统提供稳定的需求输入。

- 标准作业确保生产过程的稳定性和可重复性,是看板有效运行的基础。

- 小批量生产与快速换模是实现均衡化和看板拉动、减少在制品库存的关键手段。

- 自动化保证质量,防止异常产品流入系统,维护看板信息的准确性。

- 供应商协作将JIT延伸至供应链源头,减少原材料库存。

这些方法共同作用,旨在实现零库存、零缺陷、零浪费的目标,最终构建一个高度柔性、高效、低成本的生产系统,持续改进是贯穿所有方法的核心精神。