在MTO(Make-to-Order,按订单生产)环境下,生产计划大纲的编制是核心管理活动,它直接决定了企业能否高效响应客户需求、优化资源配置并控制成本,与MTS(Make-to-Stock,按库存生产)不同,MTO的核心挑战在于订单的随机性、个性化的需求以及产能与订单的动态匹配。

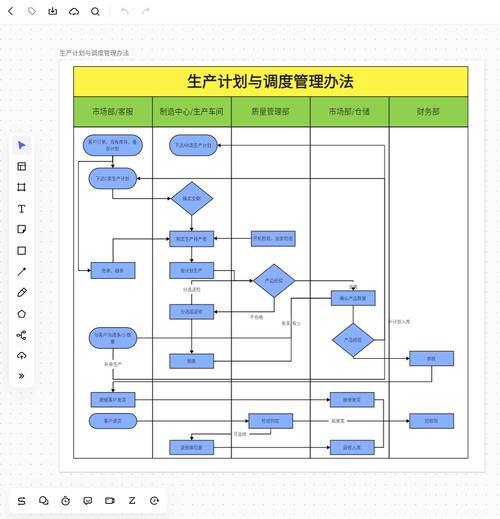

(图片来源网络,侵删)

以下是在MTO环境下编制生产计划大纲的关键步骤、核心要素和最佳实践:

MTO环境生产计划大纲的核心目标

- 满足客户交期:确保订单在承诺时间内交付。

- 优化资源利用:平衡产能(设备、人力、场地)与订单需求,避免闲置或过载。

- 控制成本:减少紧急采购、加班、库存积压等额外成本。

- 提升响应速度:快速调整计划应对订单变更或插单。

- 保障物料齐套:确保原材料、外购件在需要时到位。

编制生产计划大纲的关键步骤

步骤1:需求收集与订单评审

- 输入:销售部门提交的订单(含产品规格、数量、客户交期)。

- 关键动作:

- 订单可行性评审:

- 技术评审:确认产品设计、工艺是否成熟(尤其新产品)。

- 产能评审:初步检查关键设备/产线是否有可用产能。

- 物料评审:核查原材料采购周期是否满足交期(长周期物料需提前预警)。

- 成本评审:核算订单成本(材料、人工、外协),确保盈利。

- 输出:确认订单是否可接,或与客户协商调整交期/规格。

- 订单可行性评审:

步骤2:产能核算与资源规划

- 核心任务:量化企业当前及未来的产能能力。

- 关键要素:

- 设备产能:单台设备/产线标准工时 × 可用时间(考虑设备利用率、维护计划)。

- 人力产能:可用工人数 × 有效工时(考虑技能矩阵、班次安排)。

- 瓶颈资源识别:找到限制整体产能的关键环节(如某台设备、某类技工)。

- 外协资源:评估是否需要外包部分工序(如电镀、热处理)。

- 工具:产能负荷图(Rough-Cut Capacity Planning, RCCP)。

步骤3:主生产计划(MPS)编制

- 定位:生产计划大纲的核心,将订单转化为具体的生产时间表。

- 编制逻辑:

- 时间维度:按周/月划分计划周期(通常覆盖3-6个月)。

- 产品维度:按产品族或关键型号分组(避免过于细化)。

- 优先级排序:

- 客户优先级(VIP客户、战略订单优先)。

- 订单交期紧急程度。

- 订单利润贡献度。

- 负荷平衡:将订单分配到各时段,确保产能利用率平稳(避免“前松后紧”)。

- 输出:主生产计划表(示例):

| 周次 | 产品A(件) | 产品B(件) | 产品C(件) | 总负荷(工时) | 可用产能(工时) | 负荷率 |

|---|---|---|---|---|---|---|

| W1 | 100 | 50 | 0 | 300 | 350 | 86% |

| W2 | 80 | 70 | 20 | 320 | 350 | 91% |

| W3 | 120 | 60 | 30 | 380 | 350 | 109% → 需调整 |

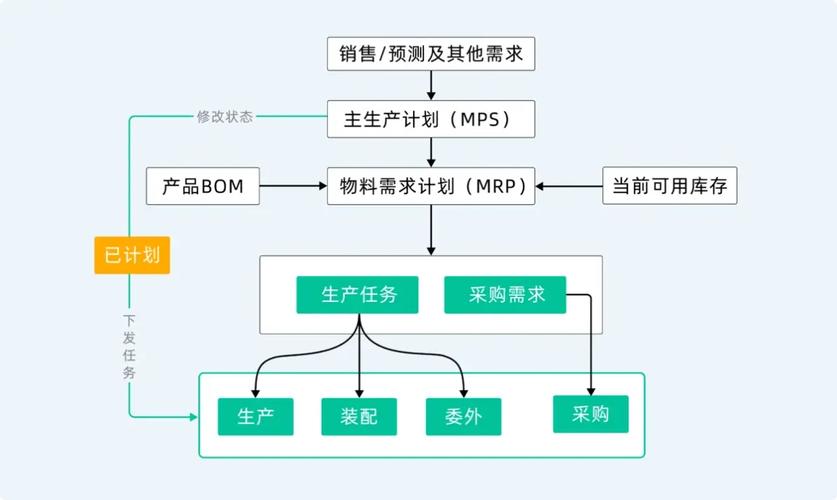

步骤4:物料需求计划(MRP)联动

- 输入:主生产计划(MPS) + 物料清单(BOM) + 库存数据。

- 关键动作:

- 计算净需求:

净需求 = (生产需求 × BOM用量) - 现有库存 + 安全库存 - 在途量 - 生成采购计划:确定原材料采购时间、数量(考虑采购提前期)。

- 齐套性检查:确保所有物料在开工前到位(避免“等料”)。

- 计算净需求:

- 工具:ERP/MRP系统自动运算。

步骤5:详细排程与车间执行

- 细化层级:将MPS分解为每日/班次的生产任务。

- 关键动作:

- 工序排程:按工艺路线分配任务到具体设备/工位。

- 动态调整:实时监控生产进度,处理异常(设备故障、缺料、返工)。

- 派工单下达:向车间发布具体任务指令。

- 工具:APS(高级计划排程系统)、MES(制造执行系统)。

步骤6:计划监控与闭环反馈

- 关键指标:

- 订单准时交付率(OTD)

- 产能利用率

- 物料齐套率

- 计划达成率

- 反馈机制:

- 每日生产例会:复盘进度,解决瓶颈。

- 每周计划滚动更新:根据新订单、变更调整后续计划。

- 月度计划复盘:分析偏差原因,优化流程。

MTO环境下的特殊挑战与应对策略

| 挑战 | 应对策略 |

|---|---|

| 订单波动大 | - 滚动计划(如未来4周锁定,后续8周预测) - 建立订单池,预留部分弹性产能(10%-15%) |

| 紧急插单频繁 | - 设置插单评审机制(评估对其他订单的影响) - 保留少量“快速响应产能” |

| 长周期物料风险 | - 关键物料安全库存(如进口件) - 与供应商建立VMI(供应商管理库存) |

| 工艺复杂多变 | - 强化工艺标准化(减少换型时间) - 柔性产线设计(支持多品种混流生产) |

| 多部门协同难 | - 建立S&OP(销售与运营计划)会议机制(销售、生产、采购、财务共同参与) |

工具与系统支持

- ERP系统:管理订单、物料、财务流程(如SAP、Oracle)。

- APS系统:智能排程,优化产能与订单匹配(如Preactor、Asprova)。

- MES系统:实时监控车间执行,反馈进度数据(如西门子、鼎捷)。

- BI看板:可视化关键指标(如Power BI、Tableau)。

成功关键点总结

- 数据驱动:依赖准确的产能数据、BOM、库存信息。

- 跨部门协同:销售、生产、采购必须目标一致。

- 动态调整:计划不是静态的,需持续滚动优化。

- 瓶颈聚焦:优先解决制约整体效率的关键环节。

- 客户沟通透明:及时反馈交期风险,管理客户预期。

示例:MTO生产计划大纲简化流程图

graph TD

A[订单接收] --> B[订单可行性评审]

B --> C{可接受?}

C -->|是| D[录入主生产计划MPS]

C -->|否| E[与客户协商调整]

D --> F[运行MRP生成物料计划]

F --> G[物料齐套检查]

G --> H{齐套?}

H -->|是| I[生成详细排程]

H -->|否| J[紧急采购/调整计划]

I --> K[车间执行生产]

K --> L[实时监控进度]

L --> M[异常处理与计划调整]

M --> N[交付客户]

通过以上结构化方法,MTO企业可以系统性地编制生产计划大纲,在复杂多变的市场环境中保持高效、敏捷的运营能力。核心在于平衡“客户需求”与“资源约束”,并通过数据与流程实现动态优化。 如果您有具体行业或场景需求,可进一步探讨定制化方案。

(图片来源网络,侵删)