核心定义

TPM (Total Productive Maintenance),中文全称为全员生产维修或全员生产保全,是一种以设备全生命周期为对象、以追求设备综合效率最高为目标、由企业全体人员(从最高管理层到一线操作工)共同参与的预防性、系统性的生产设备维护和管理体系。

(图片来源网络,侵删)

名词拆解与核心内涵

-

Total (全员):

- 这是TPM最核心、最革命性的特点。 它打破了传统观念中“设备维护只是维修部门工作”的壁垒。

- 参与范围: 涵盖企业所有层级和部门:

- 最高管理层: 提供战略方向、资源支持、文化倡导。

- 中层管理者: 负责计划、协调、监督、培训。

- 工程/技术部门: 提供专业技术支持、设备改造、初期管理。

- 维修部门: 从“救火队”转变为“专业顾问”和“技术支持”,负责复杂维修、技术指导、维护标准制定。

- 生产/操作部门: 这是TPM的主力军! 操作工被赋予“设备主人”的角色,负责设备的日常点检、清扫、润滑、紧固、小故障处理、微小改善(即自主维护)。

- 其他支持部门: 如质量、采购、财务等,也需在各自领域支持TPM目标(如质量部门参与质量维护,采购确保备件质量)。

- 理念: 设备效率是企业的共同责任,每个人都在其中扮演重要角色。

-

Productive (生产性/高效性):

- 核心目标: 最大化设备综合效率。

- 衡量指标: OEE (Overall Equipment Effectiveness),它由三个关键指标相乘得出:

- 时间稼动率: 设备实际运行时间 / 计划运行时间(排除计划停机、故障、换模调整等损失)。

- 性能稼动率: 理论生产周期 * 实际产量 / 实际运行时间(反映速度损失、空转、短暂停机)。

- 良品率: 合格品数量 / 总生产数量(反映质量损失)。

- 追求: 通过消除导致OEE下降的六大损失(故障损失、换模调整损失、空转/短暂停机损失、速度损失、不良品/返工损失、开机损失),实现“零故障、零缺陷、零浪费” 的理想状态。

-

Maintenance (维修/保全):

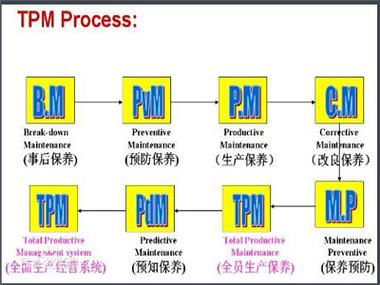

- 范围: 不仅仅是修理故障设备(事后维修)。 TPM强调全生命周期管理:

- 预防维护: 在故障发生前进行计划性检查、保养、更换易损件(如定期更换润滑油、滤芯)。

- 预测维护: 利用状态监测技术(振动、温度、油液分析等)预测潜在故障,提前干预。

- 改善维护: 通过分析故障根源,对设备进行改造升级,消除固有缺陷,提升可靠性和可维护性。

- 维护预防: 在新设备规划、设计、选型阶段就考虑其未来的可维护性、可靠性,从源头上减少维护需求。

- 核心活动: 自主维护和专业维护是两大支柱,相互协作:

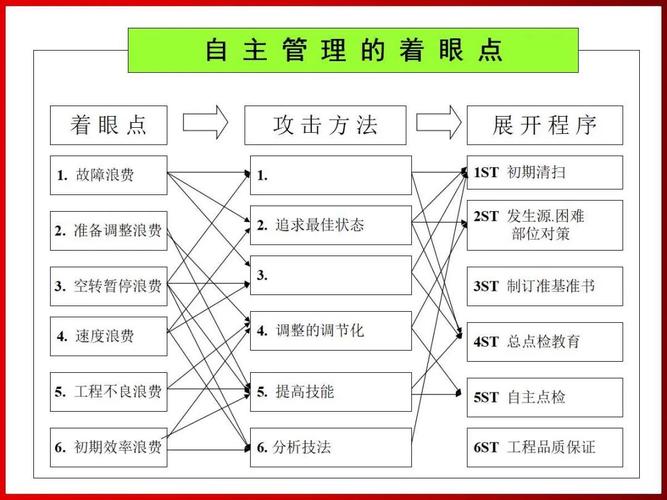

- 自主维护: 操作工执行基础的、日常的维护活动(清扫、点检、润滑、紧固、小修理),培养“自己的设备自己维护”的意识,及时发现并处理微小异常,防止问题扩大。

- 专业维护: 维修技术人员负责更专业的维护活动(定期检修、故障诊断、大修、技术改造、维护标准制定、对操作工进行培训指导),作为操作工的技术后盾。

- 范围: 不仅仅是修理故障设备(事后维修)。 TPM强调全生命周期管理:

TPM的八大支柱(核心活动框架)

TPM通常围绕以下八大支柱展开活动,每个支柱由跨职能团队负责推进:

(图片来源网络,侵删)

- 自主维护: 培养操作工成为“设备主人”,执行基础维护。

- 专业维护: 提升维修部门的专业技能和效率,支持自主维护。

- 计划维护: 建立科学、高效的预防性和预测性维护计划体系。

- 质量维护: 通过设备管理保证产品质量,消除因设备原因导致的缺陷。

- 初期管理: 在设备规划、设计、采购、安装、调试阶段就融入TPM理念,确保新设备“天生丽质”。

- 教育训练: 持续提升所有员工的技能、知识和TPM意识。

- 安全、卫生与环境: 将安全、健康、环保融入所有TPM活动,创造安全的工作场所。

- 管理间接: 优化生产计划、物料管理、信息流等支持性流程,为生产部门高效运作提供保障。

TPM的基础与支撑

- 5S活动: 整理、整顿、清扫、清洁、素养,是推行TPM的基础和前提,创造整洁、有序、目视化的工作环境,便于发现设备异常。

- 小组活动: 以跨职能团队(如生产、维修、质量、技术)为单位,围绕具体设备或问题开展改善活动(如QC小组、TPM小组)。

- 持续改善: TPM不是一次性的运动,而是一个持续不断、永无止境的改善过程(Kaizen)。

- 目视化管理: 通过看板、标识、图表等直观方式,展示设备状态、维护计划、问题点、改善成果等,促进信息共享和问题暴露。

TPM与传统维修的区别

| 特点 | 传统维修 (Breakdown Maintenance) | TPM (Total Productive Maintenance) |

|---|---|---|

| 核心目标 | 修复故障,恢复生产 | 最大化设备综合效率(OEE),预防故障 |

| 责任主体 | 维修部门 | 全体人员(操作工、维修、管理、技术等) |

| 维修方式 | 事后维修为主(坏了再修) | 预防为主(预防、预测、改善维护) |

| 活动范围 | 修理故障设备 | 设备全生命周期管理(规划、设计、运行、维护、报废) |

| 关注焦点 | 设备本身 | 设备效率与生产系统整体绩效(质量、成本、交货期、安全、士气) |

| 员工角色 | 操作工:只操作,不维护;维修工:只修,不管用 | 操作工:设备主人,参与维护;维修工:技术专家/教练 |

| 改善方式 | 被动响应 | 主动、持续改善,消除根源问题 |

| 衡量指标 | 修复时间、维修成本 | OEE、故障率、MTBF(平均故障间隔时间)、MTTR(平均修复时间)、质量成本等 |

应用场景与价值

- 适用行业: 广泛应用于制造业,尤其是依赖大量复杂、精密、连续运行设备的行业,如汽车制造、电子、半导体、化工、制药、食品饮料、金属加工、造纸等。

- 核心价值:

- 显著提升设备综合效率(OEE): 减少停机、提高速度、提升质量。

- 降低生产成本: 减少故障维修成本、备件库存成本、质量成本、能源消耗。

- 提高产品质量: 减少设备原因导致的不良品。

- 缩短生产周期: 提高设备可用性,减少换模调整时间。

- 增强生产柔性: 设备稳定可靠,更能适应小批量多品种生产。

- 提升员工技能与士气: 赋能员工,增强责任感和成就感。

- 改善工作环境与安全: 整洁有序的现场,减少安全隐患。

- 培养持续改善的企业文化: 融入日常运营。

TPM全员生产维修 是一种革命性的设备管理和生产维护理念与体系,它以全员参与为核心,以追求设备综合效率最高(OEE) 为目标,通过预防性、系统性的维护活动(特别是自主维护和专业维护的协同),覆盖设备全生命周期,并借助八大支柱活动和5S、小组活动、持续改善等基础,最终实现“零故障、零缺陷、零浪费” 的理想状态,从而全面提升企业的生产效率、产品质量、成本竞争力、交货能力和员工士气,它不仅仅是一种维修方法,更是一种追求卓越运营的管理哲学。