JIT(Just-In-Time,准时制生产)策略的核心是消除浪费,特别是库存浪费,其目标是在需要的时候,仅按需要的数量,生产或采购所需的产品,虽然JIT能显著降低库存持有成本,但它并非没有成本,相反,它将成本转移到了其他环节,并引入了一些新的成本类型,以下是JIT策略生产计划的主要费用构成:

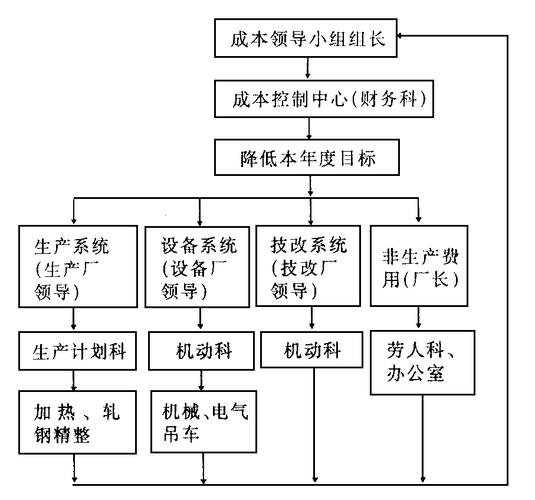

(图片来源网络,侵删)

直接运营成本(与JIT实施直接相关)

-

物料采购与运输成本:

- 频繁小批量运输成本: JIT要求供应商频繁、小批量地送货,这会导致运输次数大幅增加,单位运输成本(如燃油费、司机工资、车辆折旧)显著上升,即使采用“牛奶取货”模式,总运输成本通常高于大批量运输。

- 供应商协调成本: 需要与供应商建立紧密、实时的信息沟通(如看板、EDI、VMI),这需要投入人力、系统和管理成本进行供应商开发、关系维护和绩效管理。

- 潜在的供应商加价: 供应商可能因为需要调整自身生产节奏、承担更高的物流成本或风险而要求更高的价格。

- 严格的来料检验成本: 由于物料到达后需立即投入生产,对来料质量要求极高,需要投入更多资源进行快速、高效的检验(如增加检验人员、使用自动化检测设备),以避免不合格品流入生产线造成停产。

-

生产执行成本:

- 设备切换成本: 小批量多品种生产导致设备切换(换模、调整)次数急剧增加,虽然JIT强调SMED(快速换模),但实现SMED本身需要投入(如改进工装夹具、培训员工、购买辅助设备),且每次切换仍有时间损失和资源消耗(如试运行材料)。

- 设备维护成本: 设备故障在JIT中是致命的(会导致整条线甚至下游停产),必须投入更多资源进行预防性维护和预测性维护,包括更频繁的保养、更精密的监测设备、更专业的维护人员,甚至设备升级以提高可靠性。

- 多能工培训成本: JIT要求操作工具备多种技能,能适应不同岗位和任务,以灵活应对生产变化和人员缺勤,这需要持续、大量的培训投入。

- 生产计划与调度成本: 需要更精细、更动态的生产计划系统(如高级计划排程系统APS)和调度人员,以实时响应需求波动和内部变化,确保生产节奏与需求同步,这增加了软件、硬件和人力成本。

- 在制品搬运成本: 虽然在制品总量减少,但由于流动频繁(如单元化生产、单件流),可能需要更高效的内部物流系统(如AGV、传送带、标准容器),增加了搬运设备和能源成本。

-

物流与仓储成本:

- 内部物流设施成本: 需要设计更高效、紧凑的物料流动路径(如U型线、单元布局),可能需要改造厂房或购买新的物流设备(如自动导引车、自动化立体库)。

- 仓库空间成本: 虽然原材料和成品仓库空间需求大幅降低,但可能需要投入建设更靠近生产线的线边仓或超市区,并配备高效的存储和取料系统(如流利架、自动补料系统)。

- 包装成本: 频繁的小批量运输和内部搬运可能需要更坚固、可重复使用的标准包装容器,增加了初期投入和管理成本。

-

信息系统成本:

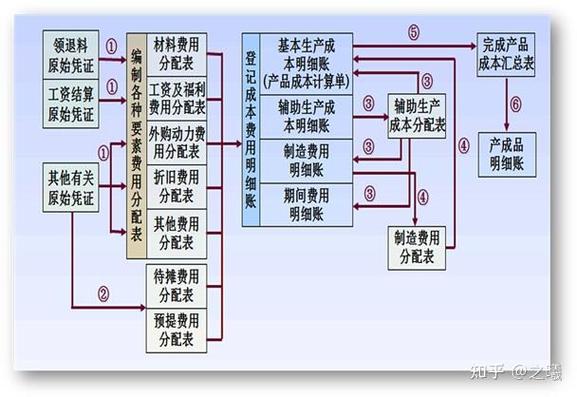

(图片来源网络,侵删)

(图片来源网络,侵删)- 硬件与软件投资: JIT高度依赖实时、准确的信息流,需要投资强大的ERP、MES(制造执行系统)、WMS(仓库管理系统)、APS(高级计划排程系统)以及看板系统(电子或物理),这包括软件许可费、服务器、网络设备、终端设备(如PDA、看板显示终端)等。

- 系统集成与维护成本: 确保各系统(内部系统、供应商系统、客户系统)无缝集成、数据实时同步,需要专业的IT支持和持续的维护、升级费用。

- 数据采集与分析成本: 需要投入资源(如传感器、条码/RFID、分析软件)来实时采集生产、质量、设备状态等数据,并进行分析以支持决策。

间接成本与隐性成本(容易被忽视但至关重要)

-

供应链风险成本:

- 供应中断风险: 对供应商的准时交付能力依赖极高,任何环节的供应商延迟(如交通、天气、质量问题、罢工)都会直接导致生产线停产,造成巨大损失(停工损失、订单违约赔偿),管理这种风险需要投入(如备用供应商、安全库存策略的权衡、供应链保险)。

- 质量风险放大: 单一批次的问题物料或产品,由于没有库存缓冲,会迅速影响整个生产流程或客户交付,造成更广泛的影响和更高的召回/返工成本。

- 需求波动风险: JIT对需求预测的准确性要求极高,突发的需求高峰(如促销、市场变化)难以快速响应,可能导致缺货和销售损失;需求骤降则可能导致供应商产能闲置和关系紧张。

-

管理协调成本:

- 跨部门协作成本: JIT要求采购、生产、物流、质量、销售等部门高度协同,打破部门壁垒,这需要大量的沟通会议、流程再造、文化变革,消耗管理精力。

- 供应商管理成本: 深度参与供应商的开发、认证、绩效评估、持续改进,需要专业的供应商管理团队和投入。

- 变革管理成本: 推行JIT是重大的组织变革,涉及理念、流程、工作方式的转变,需要投入进行全员培训、沟通、激励,以克服阻力,确保变革成功。

-

人力资源成本:

- 员工压力与流失成本: JIT节奏快、要求高、容错率低,可能导致员工压力增大、工作满意度下降,进而引发更高的员工流失率,增加招聘和培训新员工的成本。

- 持续改进成本: JIT的核心是持续改进(Kaizen),需要投入时间和资源组织改进活动(如QC小组、改善提案),并奖励参与改进的员工。

-

机会成本:

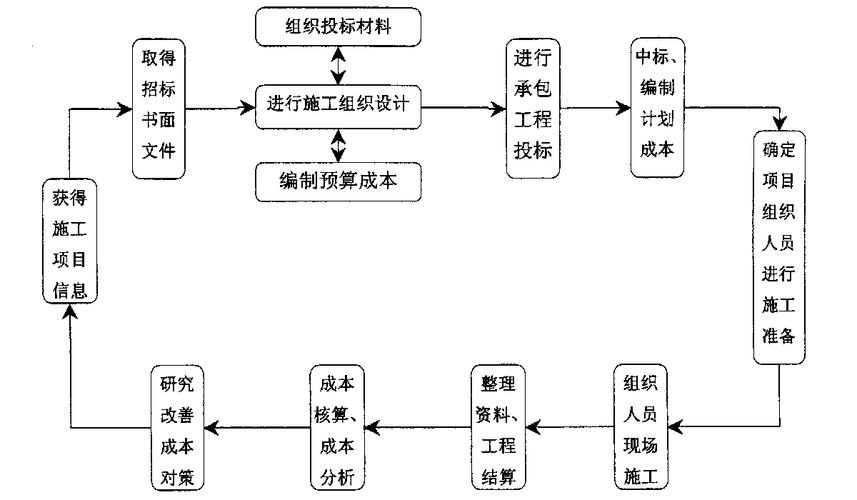

(图片来源网络,侵删)

(图片来源网络,侵删)- 规模经济损失: 小批量生产可能无法充分利用设备产能和采购折扣,导致单位产品成本上升。

- 灵活性限制: 过度追求JIT的“零库存”理想,可能在应对极端不确定性(如全球性供应链中断、重大需求突变)时显得僵化,错失市场机会。

总结与关键点

- 成本转移而非消除: JIT并非没有成本,而是将库存持有成本(资金占用、仓储费、损耗、过时风险)转移到了运输、协调、设备维护、信息系统、风险管理、人力培训等方面。

- 初期投入大: 实施JIT通常需要较大的前期投资(系统、设备改造、培训、供应商开发)。

- 长期效益与风险平衡: 成功的JIT能在长期内显著降低总成本(通过减少浪费、提高效率、提升质量),但前提是能有效管理其带来的新成本和风险(尤其是供应链风险)。

- 适用性是关键: JIT并非万能药,它更适用于需求相对稳定、供应链可靠、供应商配合度高、管理水平先进的环境,在需求波动大、供应链不稳定或距离供应商过远的情况下,强行推行JIT可能导致总成本不降反升。

- 全面评估: 在评估JIT的费用构成时,必须采用总成本视角,综合考虑显性成本和隐性成本、短期成本和长期收益、效率提升与风险增加,不能仅仅看到库存下降带来的节省,而忽视了其他环节增加的成本和潜在风险。

企业在考虑采用JIT策略时,必须进行详尽的成本效益分析,充分评估自身条件(供应链、管理水平、产品特性、市场环境),并制定周密的实施计划和风险应对策略,才能真正实现JIT的降本增效目标。