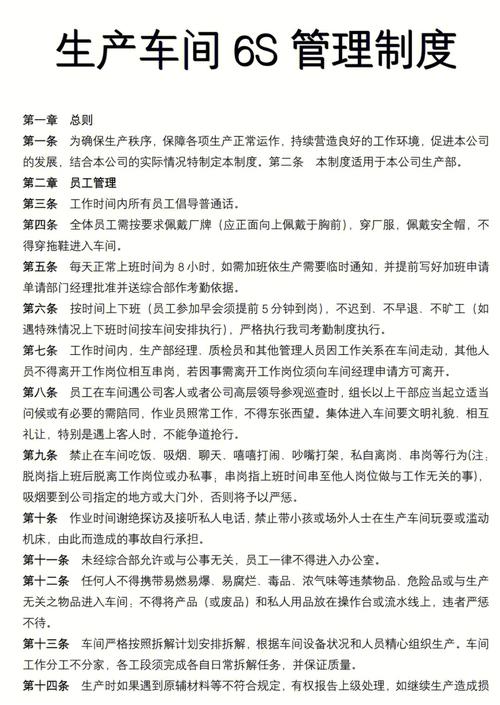

顶层设计:明确目标与责任

-

成立专项小组

(图片来源网络,侵删)

(图片来源网络,侵删)- 由生产经理牵头,包含班组长、设备、质量、安全部门代表。

- 职责:制定标准、培训、检查、激励。

-

设定可量化目标

- 示例:

- 工具寻找时间减少50%

- 通道畅通率100%

- 设备故障率降低20%

- 安全事故为0

- 示例:

-

划分责任区

- 用区域责任图明确每台设备、每块区域的负责人(落实到姓名)。

分阶段推进:从基础到习惯

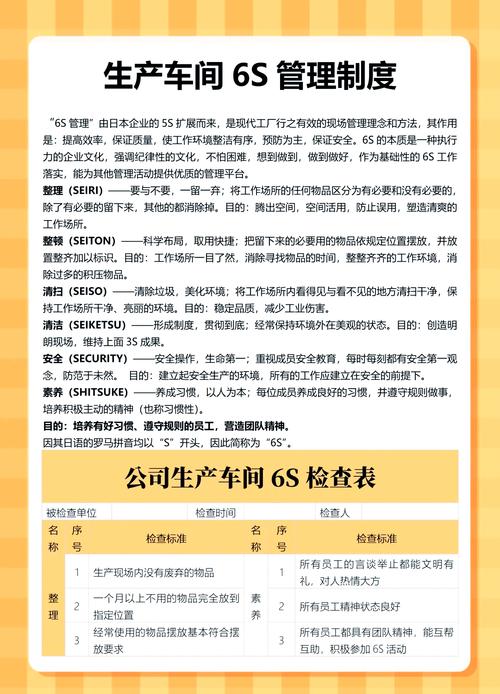

阶段1:整理(Seiri)—— 区分必要品与废品

- 行动步骤:

- 红牌作战:对现场所有物品贴红牌,分类标注:

- ✅ 必要品(常用、有价值)

- ❌ 不必要品(过期、损坏、闲置)

- 处理标准:

- 保留:1个月内使用且必需

- 丢弃:破损、过期、6个月未用

- 移至仓库:低频物品(如备用模具)

- 红牌作战:对现场所有物品贴红牌,分类标注:

- 关键点:管理层亲自带头清理,消除“可能有用”的犹豫心理。

阶段2:整顿(Seiton)—— 科学定位,快速取用

- 行动步骤:

- 定置管理:

- 画线定位:用黄线标通道、绿线标合格品区、红线标危险区。

- 工具形迹管理:在墙上画工具轮廓,一目了然。

- 标识清晰化:

- 设备贴操作流程图(图文结合)

- 物料架贴“物料名称+库存量+责任人”标签

- “三定”原则:

- 定点:固定位置存放

- 定量:设定最大/最小库存量(如:螺丝盒标“Max=50,Min=10”)

- 定容:使用标准化容器(如防静电盒、带轮工具车)

- 定置管理:

- 案例:丰田生产线工具架采用“影子板”,缺失工具立即显现。

阶段3:清扫(Seiso)—— 清除污染,发现异常

- 行动步骤:

- 责任到人:制定《清扫基准书》,明确:

- 清扫部位(设备表面、地面、缝隙)

- 频率(班后5分钟/日,周末30分钟)

- 标准(无油污、无粉尘、无杂物)

- 清扫即点检:

清扫时检查设备:螺丝松动、漏油、异响→立即记录并报修。

- 工具准备:

每个区域配备专用清扫工具(防静电刷、吸尘器、油污清洁剂)。

(图片来源网络,侵删)

(图片来源网络,侵删)

- 责任到人:制定《清扫基准书》,明确:

阶段4:清洁(Seiketsu)—— 制度化,维持成果

- 行动步骤:

- 可视化标准:

- 制作《6S标准图册》:照片+文字对比“合格 vs 不合格”状态。

- 张贴在车间入口、休息区。

- 检查机制:

- 班组长:每日班前会检查(5分钟)

- 专项小组:每周联合检查(用评分表)

- 高层:每月突击检查(增加重视度)

- 即时改善:

发现问题→拍照→贴红牌→限时整改(24小时内)。

- 可视化标准:

阶段5:素养(Shitsuke)—— 培养习惯,文化渗透

- 行动步骤:

- 培训常态化:

- 新员工入职培训:6S是第一课。

- 每月案例分享会:表扬优秀区域,曝光反面案例(匿名)。

- 激励机制:

- 个人:评选“6S之星”,奖励现金/积分(可兑换礼品)。

- 团队:流动红旗竞赛,获胜班组获集体奖励(如聚餐)。

- 领导示范:

管理层带头遵守:工具用完归位、不占用通道。

- 培训常态化:

阶段6:安全(Safety)—— 消除隐患,预防为主

- 行动步骤:

- 风险识别:

每周开展“KYT危险预知训练”:员工讨论岗位潜在风险(如:设备防护罩缺失)。

- 安全可视化:

- 危险区域贴警示标识(如:当心触电、必须戴护目镜)。

- 应急路线图、急救箱位置用荧光色标出。

- 安全融入日常:

- 班前会强调安全要点(1分钟)。

- 设备操作前执行“手指口述”:确认安全状态再启动。

- 风险识别:

工具与技术支持

- 数字化工具:

- 用钉钉/企业微信做检查:拍照上传问题,自动生成整改通知单。

- 电子看板:实时显示6S评分、问题整改率。

- 低成本改善:

- 废旧物料制作工具架(如用废纸箱分隔螺丝)。

- 磁性工具条吸附常用工具(螺丝刀、扳手)。

- 目视化管理:

- 颜色管理:红色=危险/禁止,黄色=注意,绿色=安全/合格。

- 状态标识牌:设备上挂“运行中/待维修/停用”三色牌。

常见误区与对策

| 误区 | 对策 |

|---|---|

| “6S就是大扫除” | 强调“整顿是核心,安全是底线” |

| 员工应付检查 | 增加随机抽查频次,与绩效挂钩 |

| 标准不统一 | 用照片+文字制作《6S标准手册》 |

| 问题反复出现 | 分析根本原因(如:工具乱放→无定位架) |

成功关键点

- 高层重视:厂长每周参加检查,亲自颁发奖励。

- 员工参与:鼓励提案改善(如:某员工建议在设备旁加废料盒,减少走动时间)。

- 持续改进:每月分析检查数据,聚焦TOP3问题攻坚。

- 融入生产:将6S与设备保养(TPM)、质量管控结合,而非额外负担。

案例参考:

某汽车零部件厂推行6S后:(图片来源网络,侵删)

- 工具寻找时间从3分钟降至20秒

- 换模时间减少15%

- 设备故障率下降25%

- 员工伤亡事故归零

最后提醒:6S不是一次性项目,而是日常习惯,初期可能增加工作量,但3-6个月后,效率提升、事故减少的收益将远超投入,坚持用数据说话,让员工亲身感受到“6S让工作更轻松”,才能真正落地生根。