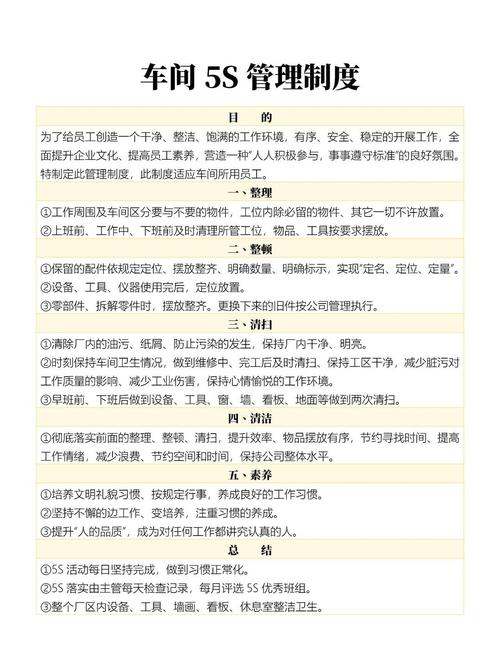

你的问题表述有些模糊,可能存在打字错误或表述不清,根据常见的理解,我猜测你想问的是:

(图片来源网络,侵删)

“5S是指在生产中对什么开展活动?” 或者 “5S是在什么领域/环境中对什么对象开展活动?”

核心答案:

5S 是指在“生产现场”(或其他工作环境)中对“现场环境、物品、设备、流程、人员行为”等要素开展的活动。

详细解释

5S 是一种起源于日本的现场管理方法,其核心目标是创造并维持一个整洁、有序、高效、安全的工作环境,它不仅仅是大扫除,更是一种持续改进的文化和习惯。

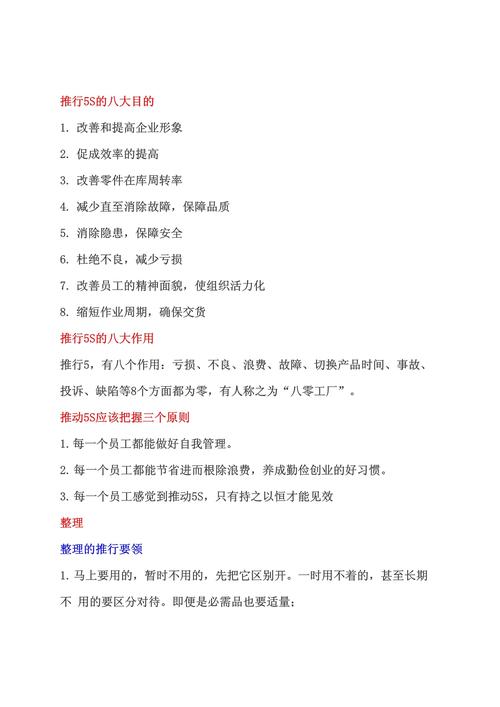

(图片来源网络,侵删)

“在什么”开展?—— 应用领域/环境

- 核心应用领域:生产现场(制造车间、装配线等):这是5S最经典、最广泛应用的领域,因为生产现场通常涉及大量物料、设备、工具和人员,环境混乱会直接影响效率、质量、安全和成本。

- 扩展应用领域:

- 仓储物流区域:仓库、货架、装卸区等,确保物料快速、准确、安全地存取。

- 办公区域:办公室、会议室、档案室等,提高文件处理效率和信息流转速度。

- 实验室/研发区域:保持仪器设备、化学试剂、样品的有序管理,确保实验准确性和安全性。

- 维修保养区域:工具、备品备件的有序管理,提高维修效率。

- 甚至可以应用于个人工作台、电脑桌面等。

5S 可以在任何需要提高效率、保障安全、减少浪费、提升质量的工作环境中开展,但“生产现场”是其最核心和典型的应用场景。

“对生产什么”开展?—— 管理对象/要素

这里的“生产什么”可以理解为“在生产过程中管理哪些对象”,5S 活动直接作用于生产现场的各种物理要素和行为要素:

-

物理环境要素:

- 物品/物料: 原材料、半成品、成品、工具、夹具、量具、辅料、备件、文件资料、标签标识等。(这是5S最直接的管理对象)

- 设备/设施: 机器设备、工作台、货架、料架、地面、墙壁、门窗、照明、通风系统等。

- 空间区域: 通道、作业区、物料暂存区、不合格品区、工具存放区、清洁工具区等。

-

行为与流程要素:

(图片来源网络,侵删)

(图片来源网络,侵删)- 工作流程: 物料的流转路径、信息传递方式、操作步骤的顺畅性,5S通过优化物品摆放和环境,间接优化流程。

- 人员行为与习惯: 操作人员的行为规范、遵守标准的意识、维持整洁的习惯、发现问题并改善的能力。(这是5S的终极目标,即“素养”)

- 信息与标准: 目视化管理看板、标准作业指导书、安全警示标识、设备状态标识等,5S通过整顿和清洁环节,使这些信息清晰、易读、有效。

在生产中,5S 活动主要针对“物品、设备、空间环境”这些物理对象进行整理、整顿、清扫、清洁,最终目标是规范“人员行为”,培养“素养”,并优化“工作流程”。

5S 的具体含义(与上述对象对应)

理解5S的具体内容,能更清晰地看到它对哪些对象开展活动:

-

整理:

- 对象: 现场所有的物品(包括物料、工具、文件、设备等)。

- 活动: 区分“必要”与“不必要”的物品,将不必要物品彻底清除出工作区域,目的是腾出空间、防止误用、减少干扰。

-

整顿:

- 对象: 经过整理后保留下来的必要物品、设备、空间区域。

- 活动: 将物品科学、合理地定位、定量放置,并进行清晰标识(名称、数量、负责人等),目标是“物有其位,人找物快,物归其位”,消除寻找时间浪费,核心是定置管理和目视化。

-

清扫:

- 对象: 工作区域的地面、设备、工作台、货架、墙壁、门窗等所有物理表面,以及设备内部(在安全前提下)。

- 活动: 彻底清除垃圾、灰尘、油污、杂物,保持环境干净明亮,更重要的是,在清扫过程中点检设备,发现异常(如漏油、螺丝松动、磨损等),做到“清扫即点检”。

-

清洁:

- 对象: 整个工作区域的状态、维持前3S成果的制度/标准、目视化管理水平。

- 活动: 将整理、整顿、清扫的成果制度化、标准化,维持其状态,包括制定清洁标准、检查表、责任区划分、颜色管理、看板管理等,目标是形成“一眼就能判断正常/异常” 的状态。

-

素养:

- 对象: 现场所有人员(操作工、班组长、主管、工程师等)的意识、行为和习惯。

- 活动: 通过持续的培训、教育、激励、考核,让员工自觉遵守规章制度(如前4S标准、安全规定、操作规程),养成良好工作习惯(如及时归位工具、随手清洁、主动发现问题并改善),最终形成持续改进的文化,这是5S的最高境界和最终目标。

- “5S是指在生产什么开展”的准确理解: 5S 是指在“生产现场”(或其他工作环境)中,对“物品、设备、空间环境、人员行为、工作流程”等要素,系统性地开展“整理、整顿、清扫、清洁、素养”这五项活动,以实现环境整洁有序、流程高效顺畅、人员素养提升、安全有保障、成本降低、质量提高的管理方法。

5S 是在生产现场(及类似环境)中,通过管理“物、场、人”,打造“高效、安全、优质”工作环境的系统性活动。 它始于对物理环境的整理整顿,最终落脚于人员素养的提升和持续改进文化的建立。