做好生产物料管理(PMC)是制造企业高效运作的核心环节,直接影响生产效率、成本控制、交付能力和客户满意度,一个优秀的PMC体系能够确保在正确的时间、以正确的数量、将正确的物料送到正确的地点,同时最大限度地减少库存和浪费。

(图片来源网络,侵删)

以下是做好PMC工作的关键要素和实操方法:

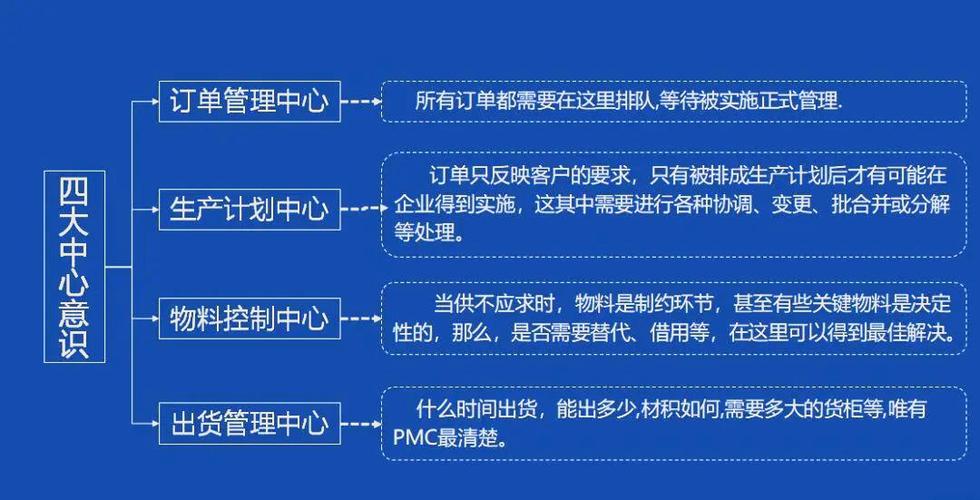

核心理念与目标

- 以终为始,服务生产: PMC的核心目标是保障生产计划的顺利执行,确保产品按时、按质、按量交付,所有物料管理活动都应围绕生产需求展开。

- 平衡供需,精益高效: 在满足生产需求的前提下,追求库存最小化(减少资金占用、仓储成本、呆滞风险)、周转最大化(提高资金利用效率)和流程最优化(减少等待、搬运、寻找等浪费)。

- 数据驱动,精准决策: 建立基于准确、及时数据的决策机制,减少经验主义和主观臆断。

- 协同作战,无缝衔接: PMC是连接销售、研发、采购、仓库、生产、财务等部门的枢纽,必须建立高效的跨部门沟通与协作机制。

关键模块与实操方法

生产计划管理

-

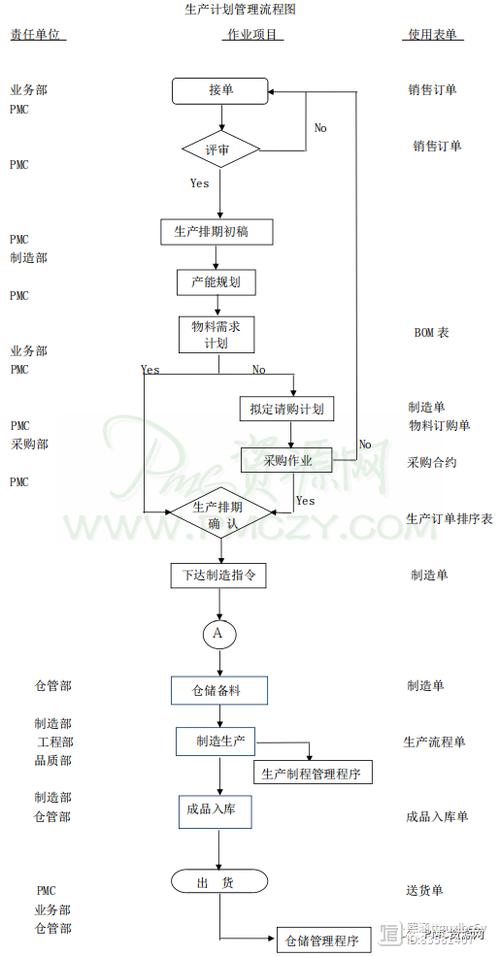

需求预测与主生产计划:

- 输入: 销售预测、客户订单、新品导入计划、安全库存策略、产能限制。

- 方法:

- 建立科学的需求预测模型(历史数据、市场趋势、销售反馈)。

- 制定滚动的主生产计划,明确未来一段时间(如月/周)各产品的生产数量和时间节点。

- MPS需考虑产能负荷,进行粗略产能平衡,确保计划可行性。

- 定期(如每周)审视和更新MPS,响应市场变化和订单波动。

- 输出: 稳定、可执行的MPS,作为物料需求计划的源头。

-

物料需求计划:

- 输入: MPS、物料清单、库存数据(现有库存、在途量、已分配量)、采购提前期、生产提前期。

- 方法:

- 利用ERP/MRP系统进行计算,精确分解MPS为各物料的需求计划(净需求)。

- 明确各物料的计划订单下达时间、数量、到货时间。

- 考虑采购策略(如经济批量、最小起订量)、生产批量、安全库存设置。

- 输出: 采购申请单、生产工单(针对自制件)、领料单(针对库存件)。

-

生产排程:

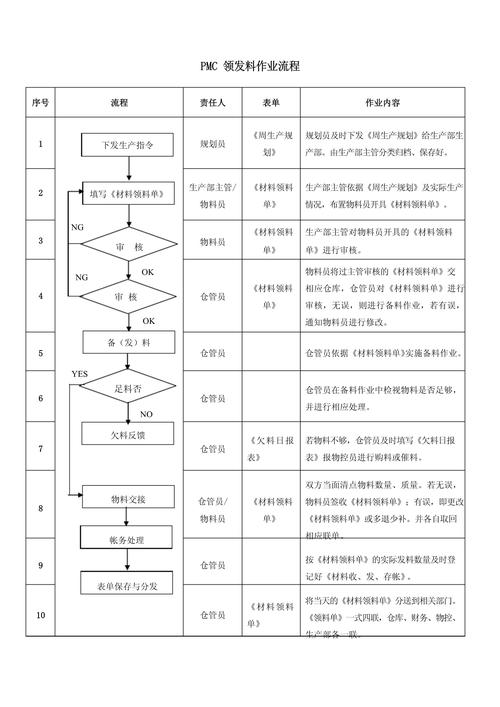

(图片来源网络,侵删)

(图片来源网络,侵删)- 输入: MRP生成的生产工单、设备产能、人员技能、工装模具、工艺路线、物料齐套性。

- 方法:

- 制定详细的车间生产排程(日/班次),明确每道工序、每台设备的生产任务和起止时间。

- 考虑设备效率、人员配置、换模时间、物料供应时间等约束。

- 优先级管理:根据订单紧急程度、客户重要性、物料齐套情况动态调整排程。

- 可视化管理:使用排程看板、MES系统实时展示生产进度。

- 输出: 可执行的车间作业计划,指导生产执行。

物料控制

-

采购执行与供应商管理:

- 采购订单管理: 根据MRP生成的采购申请,及时、准确下达采购订单,明确物料规格、数量、价格、交期、质量要求。

- 供应商协同:

- 建立合格供应商名录,定期评估供应商的交期准时率、质量合格率、价格竞争力、配合度。

- 与核心供应商建立信息共享机制(如共享预测、计划、库存信息),实施VMI或JIT供货。

- 跟踪采购订单执行状态,主动催交,预警交期风险。

- 处理来料异常(质量、数量、规格),协调退货、换货、索赔。

- 到货管理: 规范收货流程,核对送货单与采购订单,及时报检、入库。

-

库存管理:

- 库存分类: 对物料进行ABC分类(按价值/重要性),实施差异化控制策略。

- 安全库存设定:

- 基于需求波动性、供应稳定性(提前期、质量)、生产重要性、采购成本等因素科学设定。

- 定期审视和调整安全库存水平,避免过高或过低。

- 库存周转监控: 计算关键物料和整体库存周转率/周转天数,设定目标并持续改进。

- 库存准确性:

- 实施严格的收发存管理流程,确保单据齐全、操作规范。

- 定期(如月度/季度)进行循环盘点或年度大盘点,确保账实相符。

- 分析盘点差异原因并改进。

- 呆滞料预防与处理:

- 定期分析库龄,识别呆滞风险物料(如超过6个月/1年未动用)。

- 建立呆滞料处理机制:优先利用(设计替代、促销)、折价销售、报废、退回供应商等。

- 从源头预防:加强需求预测准确性、控制采购量、BOM变更管理。

-

仓储管理:

- 仓库规划: 合理布局(收货区、待检区、合格品区、不合格品区、发料区、退货区),优化物料流动路径。

- 储位管理: 实施储位编码(如ABC分类存放、先进先出FIFO/先到期先出FEFO),使用WMS系统管理。

- 标识清晰: 物料状态(待检、合格、不合格、冻结)、名称、规格、批次、数量等信息标识清晰、准确。

- 先进先出/先到期先出: 严格执行,防止物料过期或老化。

- 发料管理:

- 根据生产工单/领料单准确、及时备料。

- 实施齐套检查:确保工单所需所有物料都备齐才发料,避免生产中断。

- 可采用领料制(车间领料)或配送制(仓库送料到线边),后者效率更高。

- 库存可视化管理: 使用看板、系统报表等实时展示库存状态、库位信息。

-

生产现场物料管理:

(图片来源网络,侵删)

(图片来源网络,侵删)- 线边库存控制: 设定线边物料最大/最小库存量,实施看板拉动或按灯系统,实现小批量、多频次补料。

- 物料消耗跟踪: 记录工单实际物料消耗,与BOM标准用量对比,分析差异原因(损耗、报废、错误使用)。

- 在制品管理: 明确WIP的存放区域、标识、责任归属,控制WIP数量,减少积压。

- 异常处理: 建立物料短缺、质量问题的快速响应机制(如物料替代申请、紧急采购、生产调整)。

执行监控与持续改进

-

数据监控与分析:

- 关键绩效指标:

- 计划相关: MPS达成率、生产计划达成率、订单准时交付率。

- 物料相关: 采购订单准时到货率、来料合格率、库存周转率/天数、库存准确率、呆滞料占比。

- 效率相关: 生产周期、物料齐套率、缺料停线时间。

- 定期报告: 生成日报、周报、月报,分析KPI表现,识别问题和改进机会。

- 数据可视化: 使用BI工具、看板直观展示数据趋势和异常。

- 关键绩效指标:

-

异常处理与快速响应:

- 建立清晰的异常处理流程(如缺料、质量问题、设备故障、计划变更)。

- 指定负责人,明确响应时限和升级机制。

- 定期召开生产协调会(如每日晨会),通报异常,协调资源,制定对策。

-

持续改进:

- 流程优化: 定期审视PMC各环节流程(如计划流程、采购流程、收发料流程),消除瓶颈和浪费,提高效率。

- 系统优化: 持续优化ERP/MRP/WMS/MES等系统的应用,提升数据准确性和流程自动化水平。

- 人员培训: 加强PMC人员及相关岗位(采购、仓库、生产)的专业技能和流程意识培训。

- 跨部门协作改进: 定期组织跨部门复盘会议,共同解决系统性问题(如预测不准、BOM错误、设计变更影响)。

成功的关键要素

- 高层支持与授权: PMC工作涉及面广,需要高层领导提供资源支持、协调跨部门矛盾,并赋予PMC部门必要的权威。

- 强大的信息系统: 高效的PMC离不开ERP/MRP系统作为核心平台,整合数据、驱动计划、监控执行,WMS、MES等系统是重要支撑。

- 专业的人才团队: PMC人员需要具备生产管理、物料管理、供应链管理、数据分析、沟通协调等多方面能力,持续培养和保留人才至关重要。

- 标准化与制度化: 建立清晰、可操作的流程、制度、表单和KPI体系,确保工作有章可循,结果可衡量。

- 灵活性与应变能力: 市场环境多变,PMC体系必须具备快速响应变化、调整计划、处理异常的能力。

- 持续改进的文化: 将精益思想、持续改进融入PMC日常工作中,不断追求更高效率和更低成本。

常见误区与规避

- 重计划轻执行/监控: 计划做得再完美,没有有效的执行跟踪和异常处理,也是纸上谈兵。

- 过度依赖安全库存: 安全库存是“双刃剑”,过高导致资金积压和呆滞风险,过低导致缺料风险,需科学设定并动态调整。

- 信息孤岛与沟通不畅: 各部门数据不共享、信息传递不及时,导致计划脱节、决策失误,建立跨部门协同机制是关键。

- 忽视数据准确性: “垃圾进,垃圾出”,BOM错误、库存不准、提前期数据不准等,会导致MRP计算结果完全失真。

- 供应商管理薄弱: 供应商交期、质量不稳定是物料管理的重大风险源,必须加强供应商开发、评估和协同。

- 缺乏持续改进: 满足于现状,不主动优化流程、提升效率,PMC水平难以持续提升。

做好PMC是一项系统工程,需要将生产计划与物料控制紧密结合,以数据为基础,以系统为工具,以流程为保障,以协同为纽带,以持续改进为动力,其核心在于平衡:平衡供需、平衡效率与成本、平衡库存与风险,通过建立科学、高效、灵活的PMC体系,企业能够显著提升生产运营的稳定性、响应速度和整体竞争力,PMC没有“一劳永逸”的解决方案,它需要根据企业自身特点、发展阶段和市场环境不断调整和优化。优秀的PMC不是避免所有问题,而是在问题发生时拥有快速识别、响应和解决的能力。