生产现场的6S管理与安全管理之间存在着紧密的内在联系和相互促进的关系,6S管理是现场管理的基础,而安全管理是生产活动的核心保障,可以说,6S是安全管理的基石和有效工具,安全管理是6S管理的核心目标和重要体现,两者相辅相成,共同构成高效、有序、安全的生产环境。

(图片来源网络,侵删)

以下是它们之间关系的详细解析:

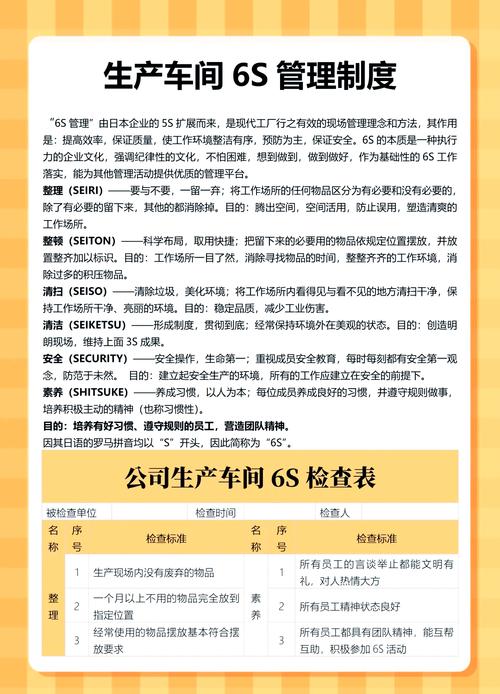

6S是安全管理的“地基”和“预防工具”

6S管理的核心是消除浪费、优化环境、规范行为,这些活动直接或间接地预防了安全事故的发生:

-

整理(Seiri)—— 消除隐患源头

- 作用: 清除现场不必要的物品(如废弃工具、过期化学品、多余物料)。

- 对安全的意义:

- 减少火灾隐患: 清除易燃废弃物、堆积杂物,降低火灾风险。

- 避免绊倒、滑倒: 清理通道、地面障碍物,减少人员绊倒、滑倒事故。

- 防止误操作: 移除无关物品,避免误用、误触危险设备或物料。

- 改善视线: 清理后视野开阔,便于观察设备状态和人员活动。

-

整顿(Seiton)—— 规范物品放置,减少风险

(图片来源网络,侵删)

(图片来源网络,侵删)- 作用: 将必要物品定置定位、标识清晰、取用方便。

- 对安全的意义:

- 快速取用应急物品: 消防器材、急救箱、安全阀等定位明确、标识醒目,确保紧急时刻能立即使用。

- 防止物品坠落: 物品稳固存放(如货架限高、重物在下),避免坠落伤人。

- 避免碰撞、挤压: 工具、物料有序摆放,减少操作时碰撞设备或人员。

- 通道畅通无阻: 严格划分并标识安全通道、作业区、物料区,确保紧急疏散和物流顺畅。

- 减少寻找物品时的风险: 员工无需四处寻找工具物料,减少在危险区域(如设备旁、通道中)停留时间。

-

清扫(Seiso)—— 发现并消除潜在危险

- 作用: 保持现场清洁,包括设备、地面、墙壁等。

- 对安全的意义:

- 早期发现设备异常: 清扫时检查设备(如漏油、漏水、螺丝松动、异常磨损、过热),提前发现机械故障、电气隐患等,防止设备故障引发事故。

- 消除污染危害: 及时清理油污、水渍、粉尘、化学品泄漏等,防止滑倒、火灾、爆炸、职业病(如尘肺病、中毒)。

- 改善照明效果: 清洁灯具、窗户,保证充足照明,减少因光线不足导致的事故。

- 防止小问题恶化: 及时清理小泄漏、小杂物,避免其演变成大事故。

-

清洁(Seiketsu)—— 制度化、标准化,维持安全状态

- 作用: 将前3S制度化、标准化,形成规范和标准,并保持成果。

- 对安全的意义:

- 固化安全行为: 将安全要求(如通道宽度、物品堆放高度、清洁标准、点检要求)纳入6S标准,使安全行为成为日常习惯。

- 可视化安全状态: 通过标准化的标识、看板、颜色管理(如红色禁入区、黄色警示区),直观展示安全信息、风险点和状态。

- 持续改进安全: 定期检查、评审6S标准执行情况,发现安全管理的薄弱环节,推动改进。

-

素养(Shitsuke)—— 培养安全意识与行为习惯

- 作用: 培养员工遵守规则、维持良好习惯的自觉性。

- 对安全的意义:

- 提升安全意识: 通过持续的6S活动,使员工深刻理解“整洁有序=安全”,内化安全理念。

- 养成安全行为习惯: 员工自觉遵守安全规程(如佩戴劳保用品、按规程操作、保持整洁),减少违章操作。

- 主动参与安全改善: 员工具备发现问题、报告隐患、参与改善的素养,形成全员参与的安全文化。

-

安全(Safety)—— 6S的核心目标与终极体现

(图片来源网络,侵删)

(图片来源网络,侵删)- 作用: 在推行前5S的基础上,将安全作为核心目标融入每一个环节,并作为最终的衡量标准。

- 对安全的意义:

- 明确安全优先: 在整理、整顿、清扫、清洁、素养的每一个步骤中,都要首先考虑“这样做是否安全?如何更安全?”。

- 系统化安全管理: 将安全要求(如风险评估、安全操作规程、应急演练、劳保用品管理)整合到6S管理体系中,使安全管理更系统、更落地。

- 实现本质安全: 通过持续改善现场环境、设备状态和人员行为,从根本上消除或控制风险,追求“零事故”目标。

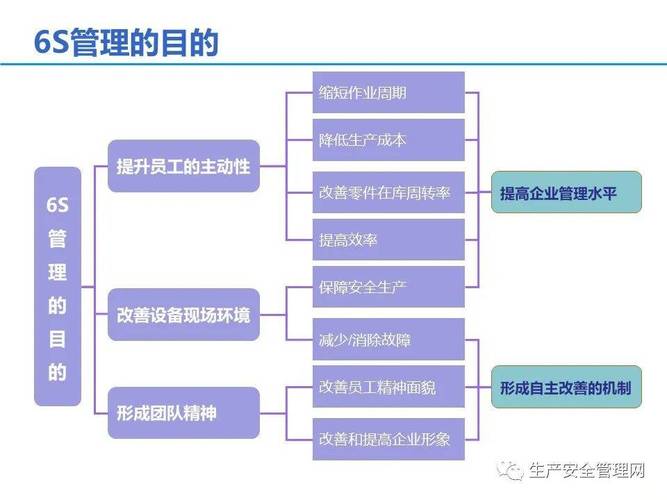

安全管理是6S管理的“核心”和“方向”

- 安全是6S的首要目标: 推行6S的根本目的之一就是保障人员安全、防止事故发生,没有安全,生产效率、产品质量、成本控制都无从谈起,6S的所有活动都应服务于安全这个核心。

- 安全要求驱动6S深化: 安全法规、安全标准、事故教训、风险评估结果等,会不断对6S管理提出新的、更高的要求(如新的化学品存储规范、更严格的设备防护标准),推动6S管理的持续深化和细化。

- 安全绩效检验6S成效: 安全事故率、隐患排查数量、安全行为符合率等安全指标,是衡量6S管理是否真正有效、是否落到实处的最直接、最关键的检验标准,一个事故频发、隐患重重的现场,其6S管理必然存在严重问题。

两者相互促进,形成良性循环

- 6S促进安全管理: 良好的6S状态(整洁、有序、规范)为安全管理提供了坚实的基础环境,使安全规则更容易执行,风险更容易识别和控制,安全文化更容易建立。6S是主动预防事故的有效手段。

- 安全管理指导6S: 安全管理的目标、法规、标准、风险识别结果,为6S活动指明了方向和重点,确保6S活动不流于形式,真正服务于安全这个核心。安全管理为6S注入灵魂。

- 共同提升现场绩效: 一个通过有效6S管理实现的安全、有序、高效的现场,其生产效率、产品质量、员工士气、企业形象都会得到显著提升,安全是最大的效益,6S是实现效益的基础保障。

密不可分,协同增效

| 关系维度 | 具体体现 |

|---|---|

| 基础与目标 | 6S是安全管理的实践基础和预防工具;安全管理是6S的核心目标和价值导向。 |

| 手段与目的 | 6S是达成安全的重要手段;安全是推行6S的根本目的之一。 |

| 预防与保障 | 6S侧重于主动预防(消除隐患、规范行为);安全管理侧重于系统保障(制度、应急)。 |

| 过程与结果 | 6S强调过程控制(持续改善);安全管理关注结果导向(事故率、隐患数)。 |

| 文化与习惯 | 6S培养良好习惯(素养);安全管理塑造安全文化(意识、行为)。 |

| 相互检验 | 安全绩效是检验6S成效的“试金石”;6S状态是安全管理水平的“晴雨表”。 |

在生产现场,6S管理与安全管理绝非两个孤立的体系,而是深度交融、互为支撑的有机整体。 推行6S管理是夯实安全基础、提升本质安全水平最直接、最有效、最经济的途径之一,而将安全作为核心目标贯穿于6S始终,则能确保6S活动方向正确、价值凸显,避免陷入“为整理而整理、为清洁而清洁”的形式主义,只有将6S与安全管理紧密结合,协同推进,才能真正打造出安全、高效、优质、低耗、文明、员工满意的现代化生产现场。可以说,没有扎实的6S,安全管理就是空中楼阁;没有以安全为核心的6S,现场管理就失去了灵魂。