6S不是额外负担,而是让工作更安全、更高效、更轻松的基础工具。

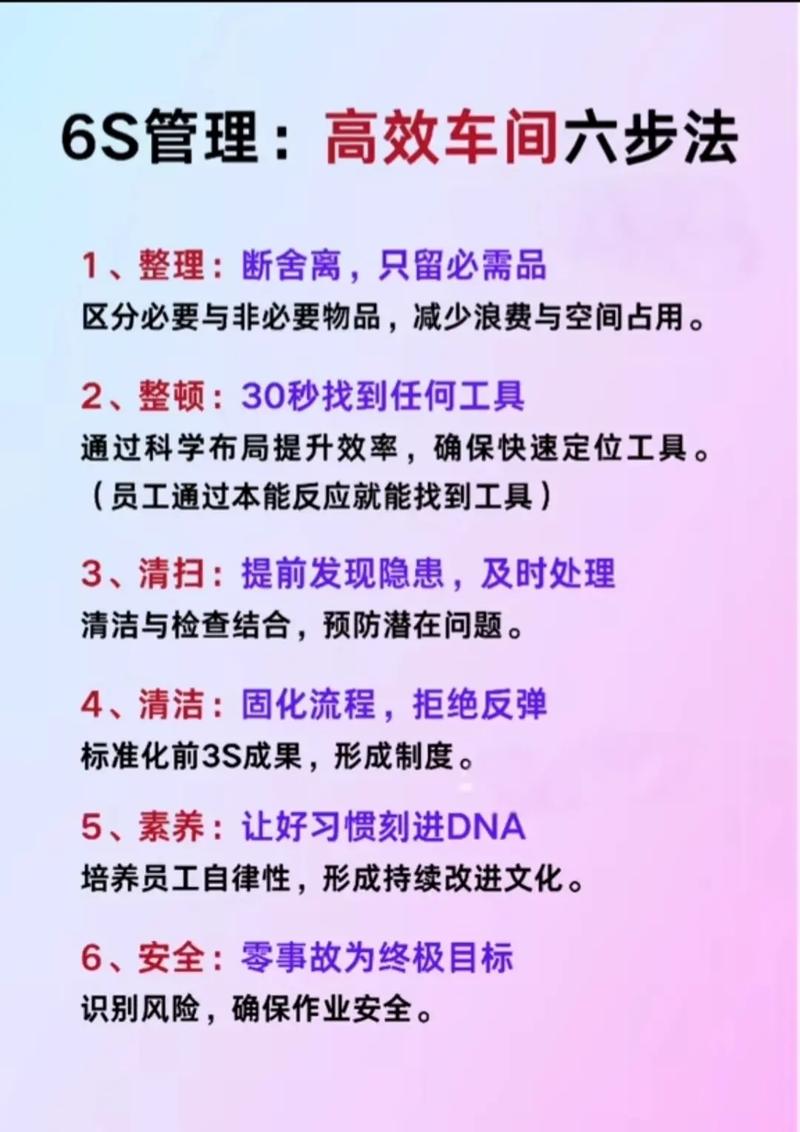

理解6S:知道“为什么”和“是什么”

- 学习培训: 积极参加公司或班组组织的6S培训,深刻理解每个S的含义、目的和好处(安全、效率、质量、士气、成本)。

- 联系实际: 思考6S如何解决自己工作中遇到的问题(如:找工具浪费的时间、通道堵塞的安全隐患、设备漏油导致的故障、杂乱环境带来的烦躁感)。

- 转变观念: 认识到6S是自己的事,是为了自己的工作环境和安全,而非仅仅是应付检查。

分步实施:将6S融入日常工作

1S:整理 (Seiri) - 区分要与不要,清除不要物

- 做什么:

- 审视工作区域: 定期(如每周、每月)检查自己负责的工位、设备周边、工具柜、物料架。

- 严格区分:

- 要: 当前生产必需的(正在使用的设备、工具、物料、文件、个人防护用品)。

- 不要:

- 过期、损坏、报废的工具/备件。

- 不再使用的图纸、文件、记录表。

- 多余的、积压的物料(非当前生产计划所需)。

- 垃圾、油污、杂物。

- 私人物品(非工作必需,且影响安全或整洁)。

- 果断处理:

- 丢弃: 垃圾、明显报废物。

- 回收: 可回收的废料、包装物。

- 归库: 暂时不用的合格工具、备件、物料,按规定流程退回仓库或指定存放区。

- 报废: 按公司流程申请报废损坏、过期物品。

- 怎么做:

- 使用“红牌作战”:对不确定或需要处理的物品贴上红牌,注明原因和处理建议,由班组长或协调员统一处理。

- 遵循“一就是最好”原则:一个工位只放当前必需品。

- 养成“随手整理”习惯:工作间隙、下班前快速清理。

2S:整顿 (Seiton) - 科学布局,取用快捷

- 做什么:

- 定置定位: 为“要”的物品确定唯一、明确、合适的存放位置。

- 标识清晰: 所有存放区域、物品(工具、物料、设备、文件)都要有清晰、易懂、持久的标识(名称、规格、数量、责任人等)。

- 方便取用:

- 常用物品放在易取、易放的位置(符合人机工程学)。

- 遵循“先进先出”原则(特别是物料)。

- 工具、量具等使用后立即归位。

- 安全通道: 确保工作区域、设备之间、消防通道畅通无阻,画线标识。

- 怎么做:

- 画线定区: 使用不同颜色油漆、胶带在地面、台面、墙上画线,明确区域(工作区、物料区、通道区、不合格品区、工具区等)。

- 工具管理:

- 使用工具影子板、工具架、工具车,工具形状清晰可见。

- 常用工具挂在设备旁或工作台上方伸手可及处。

- 专用工具随设备存放。

- 物料管理:

- 使用标准容器(料盒、料架),标识清楚。

- 物料堆放整齐、限高、限重。

- 在制品、半成品、合格品、不合格品严格分区存放,标识明确。

- 目视化: 大量使用看板、标签、颜色管理(如:红色-危险/停止,黄色-注意/待处理,绿色-安全/合格)。

3S:清扫 (Seiso) - 清除污垢,美化环境

- 做什么:

- 彻底清扫: 清除工作区域内所有的灰尘、油污、碎屑、杂物、积水等。

- 点检结合: 在清扫过程中,同时检查设备状态(如:有无漏油、漏水、松动、异响、仪表异常)、安全装置(如:防护罩、急停按钮)、工具完好性、物料状况。

- 查找污染源: 思考并报告产生污染的根本原因(如:设备密封不严、润滑不当、操作不规范),寻求改善。

- 保持清洁: 将清扫作为日常例行工作。

- 怎么做:

- 责任到人: 明确个人或小组的清扫区域和清扫标准(如:班前5分钟清扫、班后彻底清扫、周末大扫除)。

- 清扫即点检: 准备简单的点检清单,清扫时对照检查,发现问题立即记录或报告。

- 工具到位: 配备必要的清扫工具(扫帚、拖把、吸尘器、抹布、油盘、清洁剂等),并定点存放。

- “我的设备我维护”: 操作工负责设备日常清洁和基础点检。

4S:清洁 (Seiketsu) - 制度化,维持成果

- 做什么:

- 制定标准: 将前3S(整理、整顿、清扫)的有效做法标准化、制度化,制定清晰、图文并茂的《6S标准》、《清扫点检基准书》、《工具定置图》等。

- 目视化管理: 将标准、要求、检查结果等通过看板、标识、照片等可视化展示在现场。

- 持续检查: 按标准进行日常自查、班组互查、车间定期检查。

- 持续改善: 对检查发现的问题,分析原因,制定对策,更新标准。

- 怎么做:

- 参与制定标准: 一线员工最有发言权,积极参与本区域标准的讨论和制定,确保标准可执行、接地气。

- 学习并遵守标准: 熟悉并严格执行各项6S标准。

- 使用检查表: 利用检查表进行自查和互查,记录问题点。

- 积极参与评比: 参与“6S优秀区域/个人”评比,学习先进经验。

5S:素养 (Shitsuke) - 养成习惯,形成文化

- 做什么:

- 遵守规则: 自觉遵守公司各项规章制度、安全操作规程、6S标准,养成良好习惯。

- 持续改进: 主动思考工作中的浪费(时间、动作、物料、空间),提出改善建议(Kaizen)。

- 团队协作: 互相提醒、互相帮助,共同维护良好的工作环境。

- 积极参与: 积极参与6S相关的培训、活动、会议。

- 怎么做:

- 以身作则: 从自身做起,严格要求自己,成为榜样。

- 坚持执行: 即使无人监督,也能自觉做好6S。

- 乐于分享: 分享自己在6S实践中的心得、技巧、改善案例。

- 接受监督: 虚心接受同事、班组长、检查人员的指正和建议。

- 提出建议: 对不合理、不方便、不安全的地方,大胆提出改善建议。

6S:安全 (Safety) - 贯穿始终,保障生命

- 做什么:

- 安全第一: 将安全意识融入所有工作环节,是6S的前提和核心目标。

- 识别风险: 在整理、整顿、清扫过程中,主动识别工作区域内的安全隐患(如:地面湿滑、物品堆放不稳、防护缺失、设备异常、化学品泄漏)。

- 遵守规程: 严格遵守安全操作规程、劳保用品佩戴规定、危险作业审批制度。

- 应急处理: 熟悉应急预案,掌握基本急救知识和消防器材使用方法。

- 报告隐患: 发现任何安全隐患,立即报告班组长或安全员,不隐瞒、不拖延。

- 怎么做:

- 穿戴齐全: 进入车间必须按规定穿戴好安全帽、防护眼镜、工作服、劳保鞋等。

- 行为规范: 不违章操作,不冒险作业,不疲劳作业。

- 关注细节: 留意身边的安全警示标识,保持安全距离。

- 参与安全活动: 积极参加安全培训、应急演练、安全日活动。

- “手指口述”: 在关键操作前,进行手指口述确认,确保安全无误。

关键成功要素(对车间工作人员的提醒)

- 全员参与,从我做起: 6S是每个人的责任,不要等待别人,你的工位就是你的责任田。

- 领导带头,班组长是关键: 班组长是现场的第一责任人,要率先垂范,指导、监督、激励组员。

- 标准明确,简单易行: 标准要清晰、具体、可视化,让每个人都知道“怎么做是对的”。

- 持之以恒,养成习惯: 6S不是运动,是日常工作的一部分,贵在坚持,形成肌肉记忆。

- 持续改善,追求卓越: 没有最好,只有更好,不断寻找问题,提出改善,让工作环境越来越好。

- 安全至上,警钟长鸣: 时刻将安全放在首位,任何6S活动都不能以牺牲安全为代价。

- 沟通协作,互相支持: 与同事、班组长、维修、仓库、质量等人员保持良好沟通,共同解决问题。

- 善用工具,目视化是利器: 充分利用红牌、看板、标签、颜色、照片等目视化工具,让问题无处遁形,标准一目了然。

日常融入建议

- 班前会: 快速回顾昨日6S问题,强调今日安全要点和6S重点。

- 工作开始前: 检查工具、物料是否到位、完好;检查设备状态、安全装置;确认通道畅通。

- 工作间隙: 随手整理工具、物料,保持台面整洁。

- 工作结束后:

- 清扫工作区域和设备(结合点检)。

- 工具、物料归位。

- 清理垃圾、废料。

- 填写必要的记录(点检表、生产记录)。

- 关闭不必要的能源(水、电、气)。

- 每周/每月: 参与或进行更彻底的整理、整顿、大扫除,参与6S检查和评比。

车间生产工作人员实施6S,关键在于理解其价值、掌握方法、融入日常、坚持执行、持续改善,它不是额外的负担,而是提升工作质量、保障自身安全、创造良好工作环境的基本功,当每一位员工都能将6S内化为自觉行为时,车间的面貌、效率、安全水平和员工士气都将发生质的飞跃,从整理你的第一个抽屉开始,迈出改变的第一步吧!

(图片来源网络,侵删)

(图片来源网络,侵删)