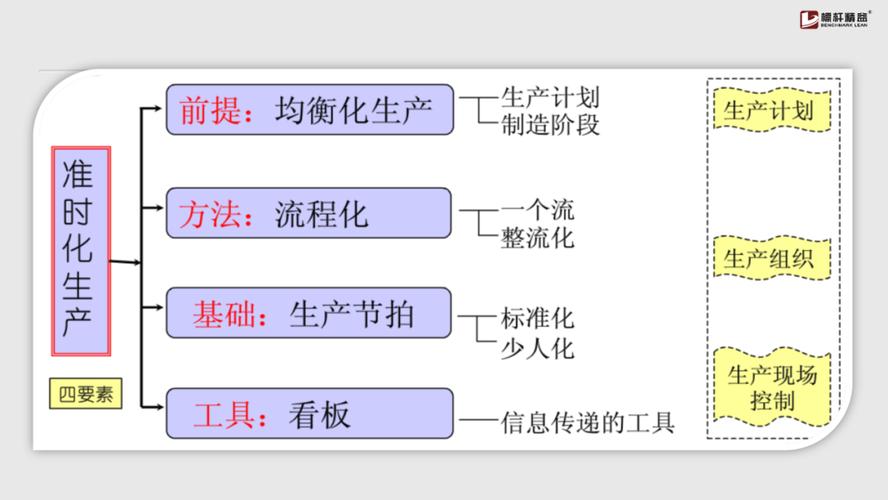

JIT(Just-In-Time,准时制生产)是一种源于丰田生产系统(TPS)的核心思想,其核心目标是消除浪费、提高效率、降低成本,在生产线中,JIT的思想体现为“在需要的时候,按需要的量,生产需要的产品”,追求零库存、零浪费、高响应速度和高质量。

(图片来源网络,侵删)

以下是JIT思想在生产线中的具体体现和应用:

核心目标:消除浪费(Muda)

JIT认为生产中任何不增值的活动都是浪费,生产线上的主要浪费包括:

- 库存浪费:过量原材料、半成品、成品堆积,占用资金和空间。

- 等待浪费:设备闲置、工序衔接不畅导致人员或物料等待。

- 搬运浪费:不必要的物料移动或工序间距离过长。

- 加工浪费:过度加工或非必要的工序。

- 不良品浪费:返工、报废导致的时间和资源损失。

- 动作浪费:操作员多余的动作(如弯腰、转身)。

- 过量生产浪费:生产超出需求的产品(最严重的浪费)。

JIT在生产线中的应用:通过流程优化和精益工具,系统性地消除这些浪费。

生产线中的关键JIT实践

拉动式生产(Pull System)

- 传统推动式生产:按计划批量生产,推向下道工序(易造成库存积压)。

- JIT拉动式生产:后道工序根据实际需求向前道工序“拉动”物料,只在需要时生产。

- 工具:看板(Kanban)

- 看板卡片或电子信号传递需求信息(如“需要补充A零件10个”)。

- 前道工序收到看板后才开始生产,避免过量生产。

- 例子:汽车装配线,工位通过看板向零件供应商实时传递需求。

- 工具:看板(Kanban)

均衡化生产(Heijunka)

- 问题:需求波动导致生产线忙闲不均,或为应对峰值而囤积库存。

- JIT解决方案:

- 生产平准化:按需求规律平均分配生产任务,避免批量生产。

- 例子:某工厂每天需生产100件A、50件B、50件C,传统方式可能上午批量产A,下午产B/C;JIT则每小时生产25A、12.5B、12.5C,实现“小批量多频次”均衡产出。

- 均衡生产计划板:可视化排产,确保资源均衡利用。

- 生产平准化:按需求规律平均分配生产任务,避免批量生产。

单件流(One-Piece Flow)

- 传统批量生产:一次加工一批产品,导致在制品(WIP)堆积、周期长。

- JIT单件流:

- 每次只传递/加工一个产品,工序间无缝衔接。

- 优势:

- 快速暴露问题(如设备故障、质量缺陷);

- 缩短生产周期;

- 减少在制品库存。

- 例子:电子装配线,每个工位完成一个产品后立即传递至下工位。

快速换模(SMED - Single-Minute Exchange of Die)

- 问题:设备换模时间长,导致生产灵活性差,只能大批量生产。

- JIT解决方案:

- 将换模时间从小时级压缩至分钟级(目标<10分钟)。

- 方法:区分“内部换模”(停机操作)和“外部换模”(提前准备),优化流程。

- 例子:冲压车间通过SMED,将换模时间从2小时缩短至5分钟,实现小批量多品种生产。

自动化(Jidoka - 自働化)

- 核心:设备自动检测异常并立即停止,防止批量不良品产生。

- 安灯系统(Andon):异常发生时灯光报警,生产线自动停线,人员快速响应。

- 防错装置(Poka-Yoke):通过物理设计或传感器防止操作错误(如零件装反时设备无法启动)。

- 例子:焊接工位传感器检测到零件尺寸偏差,自动停机并报警。

供应链协同

- JIT延伸至供应链:

- 供应商按生产线需求“准时”送货(JIT供货),减少工厂库存。

- 要求:供应商地理位置近、质量稳定、响应迅速。

- 例子:丰田要求零部件供应商每1-2小时送一次货,仓库库存仅够几小时使用。

JIT在生产线中的实施步骤

- 价值流图分析(VSM):

绘制当前生产流程,识别浪费点(如库存积压、等待时间)。

(图片来源网络,侵删)

(图片来源网络,侵删) - 建立拉动系统:

设计看板规则,确定生产批量、传递方式(物理看板/电子看板)。

- 推行均衡化生产:

制定平准化生产计划,避免需求波动。

- 优化流程布局:

按产品流设计U型线或单元式布局,减少搬运和等待。

- 实施快速换模与防错:

培训团队SMED方法,安装防错装置。

(图片来源网络,侵删)

(图片来源网络,侵删) - 供应链整合:

与供应商建立JIT供货协议,共享需求信息。

- 持续改进(Kaizen):

通过PDCA循环(计划-执行-检查-行动)不断优化流程。

JIT的挑战与应对

| 挑战 | 应对策略 |

|---|---|

| 供应链中断风险(如缺料) | 建立安全库存(少量)、多供应商策略 |

| 需求波动大 | 加强销售预测、柔性生产设计 |

| 员工抵触变革 | 培训精益文化、全员参与改善 |

| 初期投资高(如自动化设备) | 分阶段实施,优先投入高回报环节 |

典型案例:丰田生产线

- 看板系统:总装线工位取用零件时,将空箱看板送回前工序,触发补货。

- 安灯系统:工位发现问题时拉绳,生产线停线,团队立即解决。

- 供应商园地:零部件供应商在丰田工厂附近建厂,实现小时级送货。

- 结果:库存周转率提升300%,生产周期缩短50%,不良品率趋近于零。

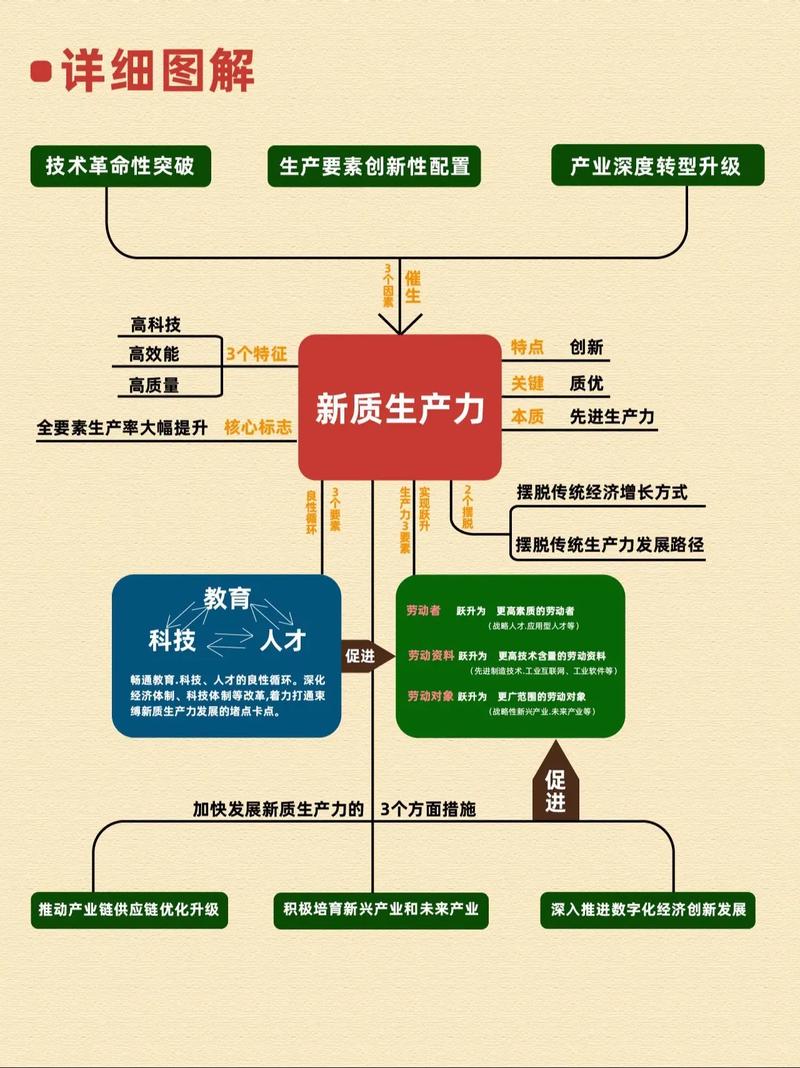

JIT在生产线中的本质是通过“拉动”实现精准响应,通过“流动”消除浪费,通过“自动化”保证质量,它要求:

- 系统思维:从供应商到客户的全流程协同;

- 持续改进:永不满足于现状,追求极致效率;

- 以人为本:员工是问题发现者和解决者。

成功实施JIT的生产线,能像“流动的河流”一样顺畅,没有停滞,没有浪费,以最低成本、最快速度满足客户需求。