在精益生产中,5S 是一种基础且极其重要的现场管理方法,旨在通过创造一个整洁、有序、高效、安全的工作环境,来消除浪费、提高效率、保障质量、提升员工士气,并为后续的精益改善活动(如看板、快速换模、价值流分析等)奠定坚实的基础。

(图片来源网络,侵删)

“5S” 是源自日文的五个单词(或短语)的首字母,它们分别是:

-

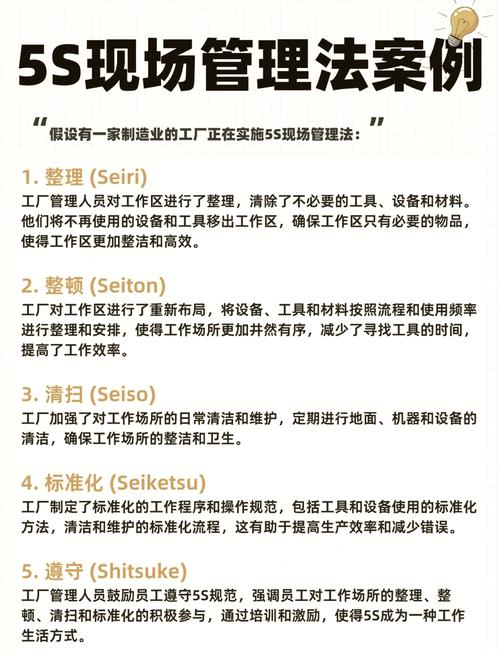

整理 (Seiri)

- 含义: 区分工作区域内必需品和非必需品,并将非必需品清除出现场。

- 核心: “要与不要,一留一弃”,判断物品的必要性和使用频率。

- 目的:

- 腾出宝贵的空间。

- 防止误用(如过期物料、不合格品)。

- 减少寻找物品的时间浪费。

- 消除安全隐患(如堆积的杂物)。

- 常用工具: “红牌作战”(对非必需品贴红标签标识)。

-

整顿 (Seiton)

- 含义: 将必需品**科学、合理地放置在指定位置,并进行清晰标识,使其易于取用和归还**。

- 核心: “科学布局,取用快捷”,遵循“三定原则”:

- 定点: 明确物品存放的位置。

- 定容: 明确物品存放的容器或区域。

- 定量: 明确物品存放的数量(如最高/最低库存线)。

- 目的:

- 消除寻找物品的时间浪费(“30秒内找到所需物品”)。

- 防止物品误放、混放。

- 创造目视化管理的基础(一眼就能看出物品状态)。

- 便于先进先出(FIFO)管理。

- 常用方法: 画线定位、工具挂架/影子板、颜色管理、标签标识、看板管理等。

-

清扫 (Seiso)

(图片来源网络,侵删)

(图片来源网络,侵删)- 含义: 彻底打扫工作区域,保持环境干净、明亮,并在清扫过程中检查设备、设施的状态。

- 核心: “清扫即点检”,不仅仅是打扫卫生,更是对设备进行预防性维护的起点。

- 目的:

- 创造舒适、健康的工作环境。

- 在清扫中发现问题(如设备漏油、螺丝松动、管道裂缝、异常噪音、磨损等),及时处理,防止故障发生。

- 使设备保持良好状态,保证生产稳定性和产品质量。

- 提升员工对工作环境的责任感。

- 关键点: 人人参与,责任到人,制定清扫标准。

-

清洁 (Seiketsu)

- 含义: 将整理、整顿、清扫的成果制度化、标准化,并维持下去,形成可视化的标准,让任何人都知道“应该是什么状态”以及“如何维持”。

- 核心: “制度化,维持成果”,将前3S的做法标准化、规范化。

- 目的:

- 将成功的经验固化下来,防止倒退。

- 建立持续改进的基准。

- 使维持状态变得容易(通过标准、检查表、目视化)。

- 为新员工培训提供依据。

- 常用工具: 标准作业程序(SOP)、检查表、目视化看板、照片标准(展示“好”与“不好”的状态)。

-

素养 (Shitsuke)

- 含义: 培养员工遵守规则、养成良好习惯的自律性和团队精神,让5S成为日常工作的一部分,成为一种企业文化。

- 核心: “养成习惯,形成文化”,这是5S成功的关键和最高境界。

- 目的:

- 确保前4S能够长期、有效地执行。

- 提升员工的责任感、参与感和归属感。

- 营造积极向上、持续改善的工作氛围。

- 建立相互信任、相互尊重的团队文化。

- 关键点: 领导以身作则、持续培训、定期评审与激励、将5S融入绩效考核、营造全员参与的氛围。

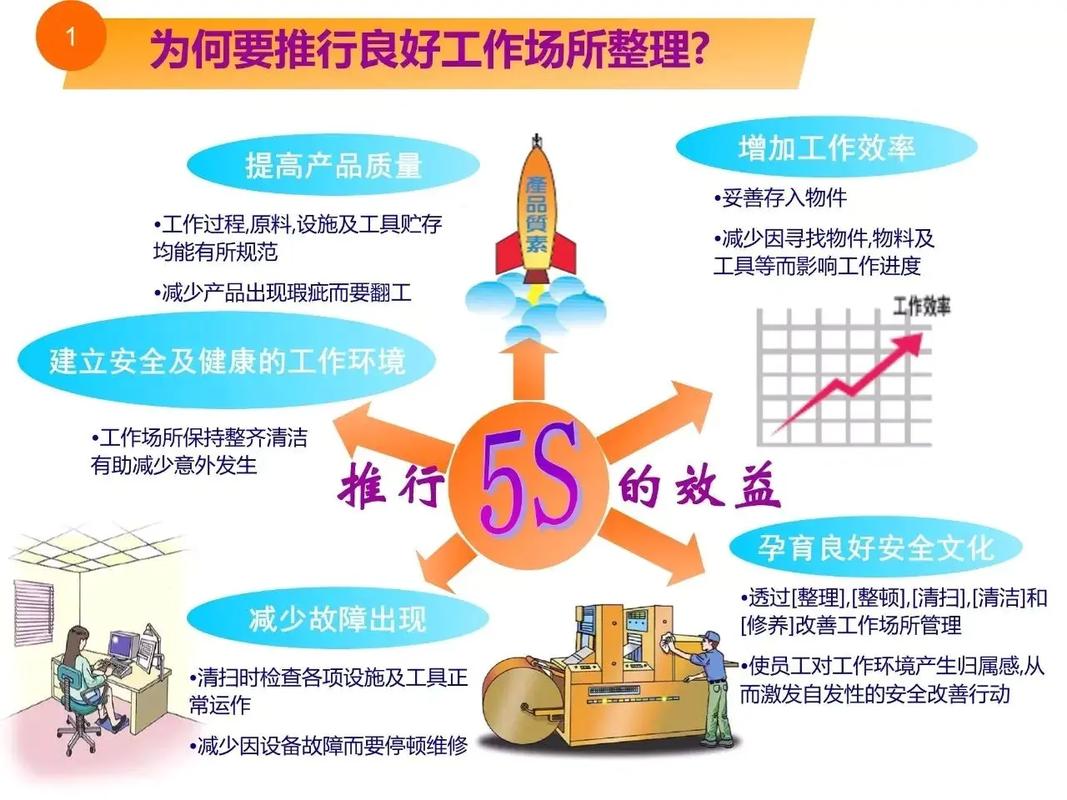

总结5S的核心价值与目的:

- 消除浪费: 减少寻找物品、等待、返工、设备故障等浪费。

- 提高效率: 优化布局,减少动作浪费,提升物流和信息流速度。

- 保障质量: 防止误用、混料,在清扫中发现并解决潜在质量问题,创造稳定的生产环境。

- 提升安全: 清除隐患,创造整洁有序的环境,减少事故风险。

- 降低成本: 减少浪费、提高效率、减少故障和返工,最终降低运营成本。

- 提升士气: 创造舒适、自豪的工作环境,增强员工参与感和成就感。

- 奠定基础: 是实施其他精益工具(如看板、标准化作业、TPM等)不可或缺的前提。

重要提示:

- 顺序很重要: 必须按照整理→整顿→清扫→清洁→素养的顺序进行,环环相扣,没有彻底的整理,整顿就无法有效进行;没有有效的整顿,清扫就会很困难;没有清扫带来的点检和问题发现,清洁就缺乏内容;没有清洁的标准,素养就难以形成。

- 持续进行: 5S不是一次性的大扫除或运动,而是一个需要持续改进、永无止境的过程,需要定期评审(如5S审核)、发现问题、持续改进。

- 全员参与: 5S的成功依赖于每一位员工的参与和坚持,尤其是管理层的承诺和带头作用至关重要。

5S就是通过整理、整顿、清扫、清洁、素养这五个步骤,打造一个“一目了然、井然有序、安全高效、持续改进”的工作场所,它是精益生产的基石和起点。