在JIT(Just-In-Time,准时制生产)方式下,生产指令的下达与传统“推动式”生产有本质区别,JIT的核心是“拉动式”生产,即生产指令由下游工序的实际需求触发,而非由中央计划系统预先设定,以下是JIT生产指令下达的关键逻辑、工具和步骤:

(图片来源网络,侵删)

核心逻辑:需求拉动(Pull System)

JIT生产指令的触发点不是生产计划,而是下游工序的消耗:

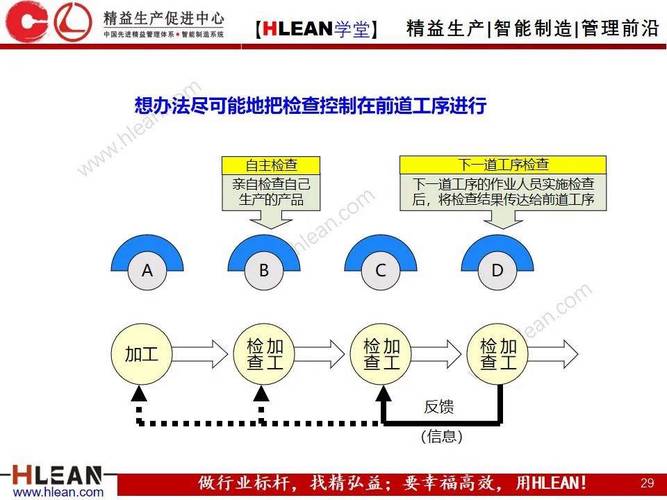

- 上游工序不主动生产,直到收到下游工序的“需求信号”。

- 指令=实际消耗:生产数量仅等于下游工序取走的数量,避免过量生产(Overproduction)。

关键工具:看板(Kanban)

看板是JIT指令传递的核心载体,分为两类:

生产看板(Production Kanban)

- 作用:授权上游工序生产指定数量的产品。

- 触发条件:当上游工序的“在制品库存”被取用至最低点(即“看板回收”)。

- 示例:

装配线取走1箱零件(10件)后,将空箱和“生产看板”送回加工工序,加工工序看到看板后,立即生产10件补货。

取货看板(Withdrawal Kanban)

- 作用:授权下游工序到上游工序取货。

- 触发条件:下游工序消耗掉一个单位的物料/半成品。

- 示例:

总装线用完1个A零件,触发“取货看板”,物料员持看板到仓库领取1箱A零件。

(图片来源网络,侵删)

(图片来源网络,侵删)

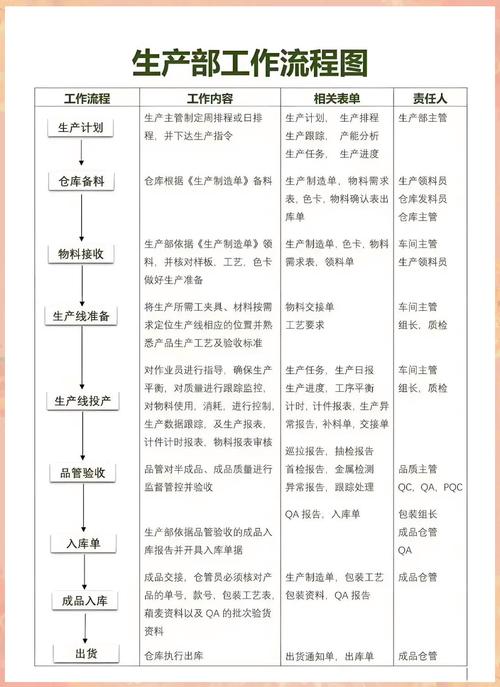

生产指令下达流程

步骤1:设定生产节拍(Takt Time)

- 计算公式:

[ \text{Takt Time} = \frac{\text{可用生产时间}}{\text{客户需求量}} ] - 作用:定义单位产品需生产的速度,作为指令频率基准。

步骤2:设计看板系统

- 确定看板数量:

[ \text{看板数量} = \frac{\text{日均需求} \times (\text{生产提前期} + \text{安全缓冲})}{\text{每箱容量}} ] - 看板规则:

- 一卡一物:一张看板对应一个标准容器(如1箱、1托盘)。

- 可视化管理:看板需清晰标注物料号、数量、存放位置。

步骤3:指令触发与执行

| 场景 | 指令触发动作 | 上游响应 |

|---|---|---|

| 下游工序取用物料 | 释放“取货看板”至上游 | 物料员按看板取货补充 |

| 上游工序库存低于安全线 | 回收“生产看板”至生产区 | 产线按看板生产指定数量 |

| 紧急需求(如设备故障) | 使用“红色看板”或安灯系统报警 | 优先处理异常指令 |

步骤4:指令闭环验证

- 看板循环:

生产 → 取货 → 消耗 → 回收看板 → 再生产 - 平衡检查:定期核对看板数量与实际消耗,避免系统失衡。

数字化工具的应用(现代JIT)

传统实体看板正逐步被电子系统替代,但逻辑不变:

- 电子看板(e-Kanban):

- 通过扫描二维码、RFID或MES系统自动触发指令。

- 示例:装配线扫描物料箱条码,系统自动向仓库发送补货指令。

- ERP/MES集成:

- 实时消耗数据(如装配线完工扫描)自动生成生产工单。

- 关键逻辑:

系统检测到库存低于“看板触发点” → 自动生成生产指令 → 推送至工位终端

与传统生产指令的区别

| 维度 | JIT(拉动式)指令 | 传统(推动式)指令 |

|---|---|---|

| 触发源 | 下游实际消耗 | 中央生产计划(如MRP) |

| 指令依据 | 看板信号/实时库存 | 预测订单/批量计划 |

| 生产数量 | 仅补充被取用的部分 | 按计划批量生产 |

| 库存控制 | 极低在制品(WIP) | 较高安全库存 |

| 响应速度 | 快速响应需求波动 | 计划变更滞后 |

实施关键注意事项

- 均衡化生产(Heijunka):

需求波动时,通过“生产均衡板”平滑指令节奏,避免上游工序过载。

- 看板数量动态调整:

根据需求变化、设备稳定性定期重新计算看板数量。

- 异常响应机制:

设定“安灯系统”(Andon),当指令无法执行时(如缺料、故障),立即停线报警。

(图片来源网络,侵删)

(图片来源网络,侵删) - 人员培训:

操作员需理解看板规则,避免“无看板生产”或“过量生产”。

常见错误规避

- 错误1:将看板视为“生产计划表”而非“需求信号”。

→ 纠正:看板只响应消耗,不预测未来。 - 错误2:看板数量过多导致库存堆积。

→ 纠正:通过模拟验证看板数量,逐步减少至最小安全值。 - 错误3:指令传递延迟(如实体看板回收慢)。

→ 纠正:优化物流路径,或切换至电子看板系统。

JIT生产指令的本质是“按需生产、即时响应”,其核心在于:

- 以看板为载体传递真实需求;

- 由下游消耗触发上游生产;

- 通过最小化在制品暴露问题并持续改进。

成功实施JIT指令系统需结合标准化流程、可视化管理及全员参与,最终实现“零库存、零浪费”的精益目标。