生产计划与执行 (核心:按计划、按标准、高效产出)

- 理解并接收生产计划:

- 从计划部门接收详细的生产排程(日/周/月计划),明确产品型号、数量、交付日期。

- 理解计划中的优先级和特殊要求(如客户订单、试生产、工程变更等)。

- 资源准备与调配:

- 人员: 根据计划需求,合理调配操作人员、班组长、技术员等,确保岗位人员充足、技能符合要求(包括特殊过程资质)。

- 设备: 确保所需生产设备、工装、模具、夹具处于可用状态(见设备管理部分)。

- 物料: 协调物料部门,确保所需原材料、半成品、辅料按规格、数量、时间准确送达工位,并验证其状态(如先进先出、批次标识)。

- 文件: 确保生产现场随时可获取最新、有效的作业指导书、控制计划、检验标准、图纸等文件。

- 生产过程实施:

- 严格按标准操作: 监督并确保操作人员严格按照作业指导书、控制计划、工艺参数进行操作。

- 过程参数监控: 按控制计划要求,监控关键过程参数(如温度、压力、速度、时间等),记录数据,确保过程稳定。

- 首件检验/确认: 在每班开始、更换模具/工装、设备维修后、材料变更后,严格执行首件检验程序,确认产品符合所有要求后方可批量生产。

- 在制品管理: 有效管理在制品(WIP)数量,防止堆积、混淆、损坏,确保标识清晰、状态明确(待检、合格、不合格、返工)。

- 生产数据记录: 准确、及时、完整地记录生产过程数据(如生产数量、设备运行时间、停机时间、废品数量、过程参数记录、操作人员等),确保可追溯性,这是IATF 16949的核心要求。

- 生产效率与成本控制:

- 监控生产节拍、设备综合效率(OEE),识别效率瓶颈,提出改进建议。

- 控制物料消耗、能源消耗,减少浪费(如废品、返工、等待、搬运)。

- 参与精益生产活动,优化生产流程。

质量控制与保证 (核心:制造合格品,防止不合格)

- 执行过程检验:

- 按控制计划和检验指导书要求,在生产过程中进行自检、互检、巡检(由检验员或授权操作员进行)。

- 使用规定的量具、设备进行检验,并确保其在校准有效期内。

- 准确记录检验结果。

- 不合格品控制:

- 识别与隔离: 立即识别生产过程中发现的不合格品(原材料、半成品、成品),并清晰标识(如红色标签、不合格区域),防止误用或混入合格品。

- 报告与评审: 按照不合格品控制程序,及时向质量部门报告不合格情况,并参与不合格品的评审(如让步接收、返工、返修、报废)。

- 处置: 根据评审结果,负责实施返工、返修(需有返工指导书)或隔离报废。

- 记录: 详细记录不合格品的描述、数量、原因(初步)、处置措施及结果。

- 特殊特性控制:

- 识别并特别关注产品/过程中的特殊特性(由顾客或组织确定)。

- 确保针对这些特性的控制措施(如100%检验、自动化监控、统计过程控制SPC)得到严格执行和记录。

- 追溯性管理:

- 确保所有原材料、半成品、成品及其生产过程(设备、人员、时间、参数)具有唯一且可追溯的标识(如批次号、序列号)。

- 在记录中清晰关联这些信息,以便在需要时(如召回、质量调查)能快速定位。

- 防错应用:

- 识别生产过程中可能发生的人为错误或设备故障风险。

- 参与设计、实施、验证和维护防错装置(如传感器、定位销、顺序开关、软件逻辑),确保其有效运行,并在失效时报警或停机。

设备、工装与基础设施管理 (核心:保障生产能力和稳定性)

- 日常点检与基础维护:

- 按设备/工装维护计划,执行日常点检(清洁、润滑、紧固、简单调整),记录点检结果。

- 进行基础的预防性维护(如更换易损件、简单保养)。

- 设备状态监控:

- 监控设备运行状态(噪音、振动、温度、精度),发现异常及时报告设备部门。

- 记录设备运行时间、停机时间及原因。

- 工装/模具管理:

- 负责工装/模具的日常清洁、保养、存放管理。

- 监控工装/模具的使用寿命和磨损情况,按计划提出预防性维护或更换申请。

- 确保工装/模具在使用前得到验证(如首件确认)。

- 设备/工装变更管理:

当设备、工装、模具发生重大维修、改造、更换时,配合设备/工程部门进行验证(如生产件批准PPAP中的相关要求),确保其满足产品要求。

(图片来源网络,侵删)

(图片来源网络,侵删) - 基础设施维护:

维护生产区域的环境(如照明、通风、温湿度、地面清洁度),确保符合产品要求和员工安全健康需求。

人员管理、培训与安全 (核心:胜任、安全、合规)

- 人员培训与资质:

- 确保所有操作人员、班组长等接受过必要的岗位技能培训(包括作业指导书、安全操作、设备操作、检验方法、质量意识、IATF 16949基础知识)。

- 管理特殊过程(如焊接、喷涂、热处理、无损检测)操作人员的资质证书,确保其有效并在岗。

- 维护员工培训记录。

- 安全、健康与环境:

- 严格执行安全操作规程,监督员工正确佩戴和使用个人防护装备(PPE)。

- 识别生产过程中的安全风险(机械伤害、化学品、噪音、人机工程等),参与风险评估和控制措施的实施。

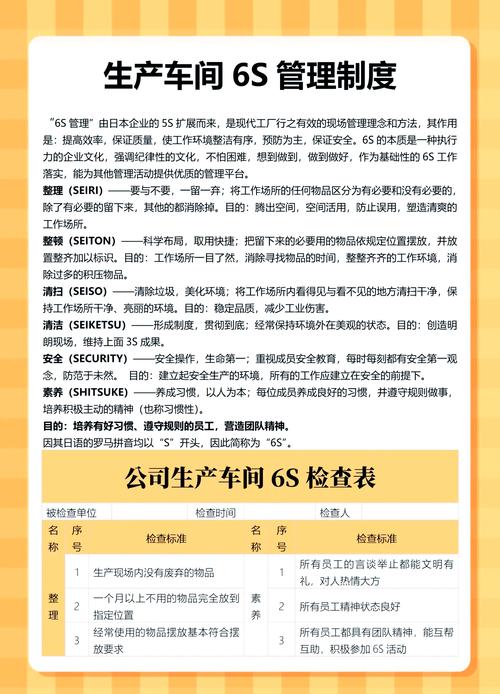

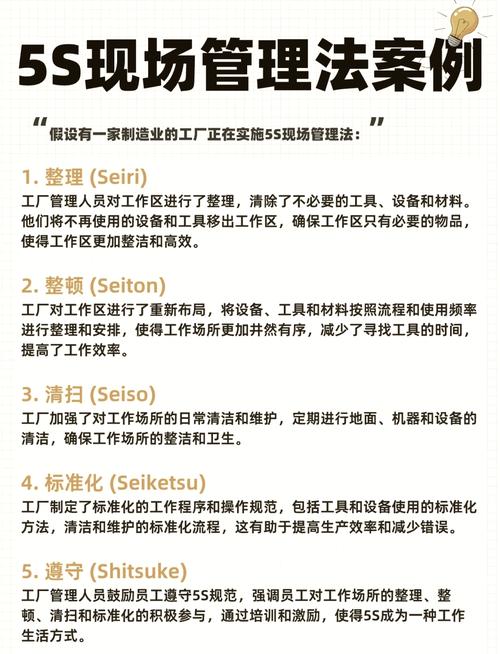

- 维护工作场所的5S(整理、整顿、清扫、清洁、素养)。

- 遵守环境法规,管理生产过程中的废弃物(如废油、废液、废料)按规定分类和处理。

- 参与应急计划(如火灾、化学品泄漏)的演练和执行。

- 员工激励与沟通:

- 向员工传达质量目标、生产要求、安全规定和体系信息。

- 鼓励员工提出改进建议(如合理化建议、质量圈活动)。

- 维护良好的团队氛围。

持续改进与问题解决 (核心:预防问题,提升绩效)

- 数据收集与分析:

- 收集生产过程的关键绩效指标(KPI)数据:如生产达成率、OEE、过程能力指数(Cpk/Ppk)、废品率/PPM、返工率、一次通过率(FPY)、客户投诉(生产相关)、内部失效成本等。

- 参与数据分析,识别趋势、波动和改进机会。

- 问题解决:

- 主导或参与生产过程相关质量问题的解决(如使用8D方法、5Why分析、鱼骨图等)。

- 分析根本原因(人、机、料、法、环、测),制定并实施纠正和预防措施(CAPA)。

- 验证措施的有效性。

- 参与改进活动:

- 积极参与公司层面的持续改进活动(如精益生产、六西格玛项目)。

- 在生产区域内实施小改小革,优化操作、减少浪费、提高效率和质量。

- 内部审核与管理评审:

- 配合内部质量审核,提供生产过程相关的记录和信息。

- 针对审核中发现的生产相关问题,制定并实施纠正措施。

- 向管理层汇报生产部质量目标达成情况、主要绩效、问题和改进需求。

文件与记录管理 (核心:有据可查,符合要求)

- 文件控制:

- 确保生产现场使用的所有文件(作业指导书、控制计划、检验标准、图纸、程序文件等)是最新有效版本。

- 及时回收作废文件。

- 记录控制:

- 核心职责: 按照IATF 16949要求,完整、准确、及时、清晰地创建、填写、保存和保管所有生产过程相关的记录。

- 关键记录包括: 生产日报/班报、首件检验记录、过程检验记录、巡检记录、设备点检/维护记录、工装/模具使用/维护记录、不合格品处理记录、返工/返修记录、物料接收/使用记录、人员培训记录、特殊过程监控记录(如SPC图表)、变更记录等。

- 确保记录易于识别、检索(如按日期、批次、产品型号),并按规定保存期限存档。

- 保护记录免受损坏、丢失或未经授权的更改。

内部沟通与协作 (核心:信息畅通,协同作战)

- 跨部门沟通:

- 与计划部门:沟通计划执行情况、产能瓶颈、物料需求。

- 与质量部门:沟通质量问题、不合格品处理、检验要求、客户投诉反馈、审核信息。

- 与物料/仓库部门:沟通物料需求、领用、退库、在制品/成品入库。

- 与设备/工装部门:沟通设备/工装状态、维护需求、故障报修、预防性维护计划。

- 与工程/技术部门:沟通工艺问题、工程变更实施、新产品试生产、工装/模具需求。

- 与采购部门:反馈供应商物料质量问题。

- 与人事部门:沟通人员需求、培训需求。

- 内部沟通:

在生产部内部(班组之间、班次之间)进行有效的工作交接和信息传递(如生产状态、设备问题、质量异常、安全事项)。

合规性与顾客特殊要求 (核心:满足所有要求)

- 遵守法规: 确保生产活动符合所有适用的国家、地方法律法规(如安全、环保、劳动法)。

- 满足顾客特殊要求: 识别并严格遵守顾客在合同、技术规范、质量协议中提出的特殊要求(如特定的包装、标识、追溯方法、附加检验项目、交付要求、过程审核要求等),并在生产过程中落实。

IATF 16949下的生产部工作内容是一个高度系统化、标准化、数据驱动且持续改进的过程,其核心在于:

- 按计划、按标准生产合格产品。

- 严格控制过程,预防不合格发生。

- 确保所有活动可追溯(人、机、料、法、环、测)。

- 基于数据和事实进行决策和改进。

- 全员参与,强调质量、安全和效率。

- 保持完整、准确的记录作为体系有效运行的证据。

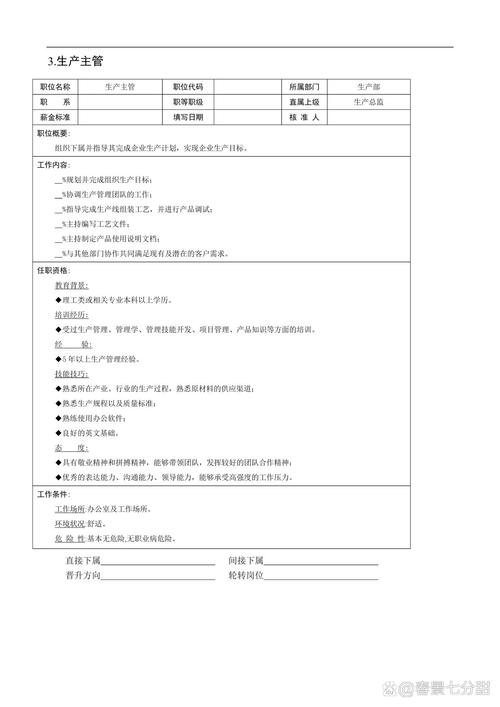

生产部经理/主管是确保以上所有要求在生产现场得到有效执行的关键责任人,需要具备强大的组织协调能力、问题解决能力、质量意识和领导力。

(图片来源网络,侵删)

(图片来源网络,侵删)