在TPM(Total Productive Maintenance,全面生产维护)生产中,设备故障记录是核心环节,其目的是快速响应、精准分析、有效预防,记录方式需兼顾及时性、准确性、可追溯性和分析性,以下是常用的记录载体和内容要点:

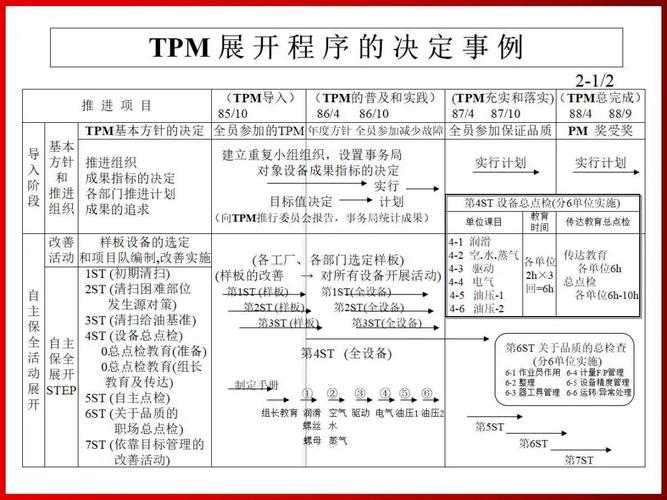

(图片来源网络,侵删)

核心记录载体(选择其一或组合使用)

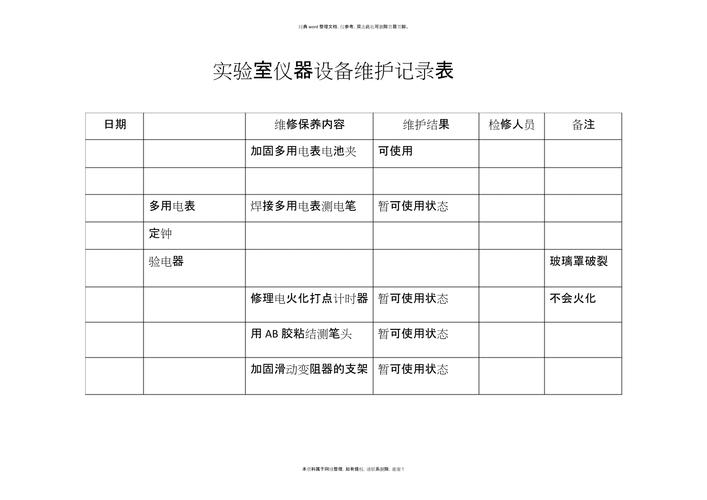

纸质记录表单(基础但常用)

- 适用场景:小型工厂、数字化程度低的车间、紧急故障时快速记录。

- 典型表单:

- 《设备故障报修单》

(操作工填写,提交给维修部门) - 《设备维修记录单》

(维修工填写,记录处理过程) - 《故障根本原因分析表》

(工程师或维修组长填写,用于深度分析)

- 《设备故障报修单》

- 优点:成本低、无需系统支持、现场操作灵活。

- 缺点:易丢失、统计分析困难、信息传递滞后。

电子化系统(推荐,符合TPM数字化趋势)

- 适用场景:中大型企业、推行数字化工厂、需实时监控和数据分析。

- 主流系统:

- CMMS(计算机化维护管理系统)

(如IBM Maximo、SAP PM、Infor EAM) - MES(制造执行系统)

(集成设备状态监控和报修模块) - TPM专用管理软件

(如TPM Online、Fracttal) - 企业微信/钉钉+自定义表单

(轻量化方案,适合中小企业)

- CMMS(计算机化维护管理系统)

- 优点:实时记录、自动统计(如MTBF/MTTR)、数据可追溯、支持移动端操作。

- 缺点:初期投入成本高、需员工培训。

可视化看板(现场管理利器)

- 形式:车间白板、电子屏、安灯系统(Andon)。

- 设备状态(运行/故障/待料)

- 当前故障设备编号、故障时间、负责人

- 当日故障次数、停机时长

- 作用:实时暴露问题,推动快速响应,强化团队意识。

必须记录的关键内容(TPM核心要素)

无论使用何种载体,以下信息需完整记录:

| 记录类别 | 目的 | |

|---|---|---|

| 基础信息 | 设备编号、设备名称、故障发生时间、报修人、工单号 | 快速定位设备,责任到人 |

| 故障现象 | 故障描述(如“主轴异响”“传送带卡死”)、故障代码(如有)、停机时长 | 精准描述问题,避免歧义 |

| 处理过程 | 维修人员、维修开始/结束时间、更换备件清单(型号/数量)、维修步骤摘要 | 追溯维修过程,评估维修效率 |

| 根本原因 | TPM重点!: - 物理原因(如轴承磨损) - 人为原因(如操作失误) - 管理原因(如润滑计划缺失) |

预防复发,驱动改进(如修改操作规程、调整PM计划) |

| 改进措施 | 短期对策(如临时修复)、长期对策(如设计改进、增加PM频次)、责任人、完成时间 | 落实PDCA循环,实现故障率下降 |

| 成本影响 | 停机损失(产量/金额)、维修成本(人工+备件)、影响范围(单机/整线) | 量化故障影响,支持管理决策 |

TPM视角下的记录要点

-

全员参与记录

- 操作工:第一时间填写《故障报修单》(电子/纸质),描述现象。

- 维修工:记录维修细节、备件消耗、初步原因。

- 工程师/主管:主导根本原因分析(RCA),制定预防措施。

-

数据驱动改进

- 定期分析记录数据,计算关键指标:

- MTBF(平均故障间隔时间) = 总运行时间 ÷ 故障次数

→ 衡量设备可靠性 - MTTR(平均修复时间) = 总维修时间 ÷ 故障次数

→ 衡量维修效率

- MTBF(平均故障间隔时间) = 总运行时间 ÷ 故障次数

- 通过帕累托图分析高频故障设备/部件,优先解决。

- 定期分析记录数据,计算关键指标:

-

闭环管理

(图片来源网络,侵删)

(图片来源网络,侵删)graph LR A[故障发生] --> B[记录故障信息] B --> C[维修处理] C --> D[根本原因分析] D --> E[制定改进措施] E --> F[措施执行] F --> G[效果验证] G --> H[更新标准/培训] H --> A

每条故障记录需关联改进措施,避免“只修不改”。

推荐工具组合(高效实践)

| 场景 | 工具组合 | 优势 |

|---|---|---|

| 小型车间 | 纸质《故障报修单》 + 每日班前会看板复盘 | 低成本、快速启动、强化团队沟通 |

| 中型工厂 | 钉钉/企业微信表单 + Excel数据透视分析 | 移动端便捷、基础数据分析 |

| 大型数字化工厂 | CMMS系统(如Maximo) + Power BI看板 | 实时监控、自动统计、预测性维护支持 |

常见错误避坑

- ❌ 只记录故障现象,不分析原因 → 导致重复故障。

- ❌ 维修后不更新预防计划 → TPM流于形式。

- ❌ 数据分散在个人笔记本 → 无法系统分析。

- ✅ 正确做法:

“记录 → 分析 → 改进 → 标准化” 形成闭环,让每条故障记录都成为降低OEE损失的垫脚石。

在TPM中,设备故障记录不仅是维修凭证,更是持续改进的起点,选择适合企业规模的记录载体,确保信息完整(尤其是根本原因和改进措施),并通过数据分析和闭环管理,逐步实现“零故障”目标。记录的终极目的不是存档,而是让设备不再因相同原因停机。

(图片来源网络,侵删)