以下是一个全面的PMC生产计划与物料控制培训方案框架,您可以根据企业具体需求(行业、规模、现有水平、痛点)进行调整和细化:

(图片来源网络,侵删)

培训目标

- 理解核心概念: 掌握PMC的定义、目标、重要性及其在供应链中的核心地位。

- 掌握核心技能: 熟练运用生产计划(MPS, MRP)、物料控制(库存管理、采购协同)、生产排程、异常处理等关键方法与工具。

- 提升决策能力: 能够基于数据(需求预测、库存、产能)做出快速、准确的计划与物料决策。

- 强化跨部门协作: 理解与销售、采购、生产、仓库、财务等部门的接口,提升沟通协调效率。

- 优化运营指标: 学会通过PMC手段提升订单准时交付率、库存周转率、设备利用率,降低缺料损失、呆滞库存和总成本。

- 应用现代工具: 了解并能初步应用ERP/MRP系统、APS系统等信息化工具支持PMC工作。

核心培训内容模块

PMC基础与战略定位

- 什么是PMC?

- 定义:生产计划与物料控制的内涵与外延。

- 目标:平衡“客户需求”(准时交付)与“企业资源”(成本、效率)。

- 重要性:PMC对企业盈利、客户满意度、现金流、竞争力的核心影响。

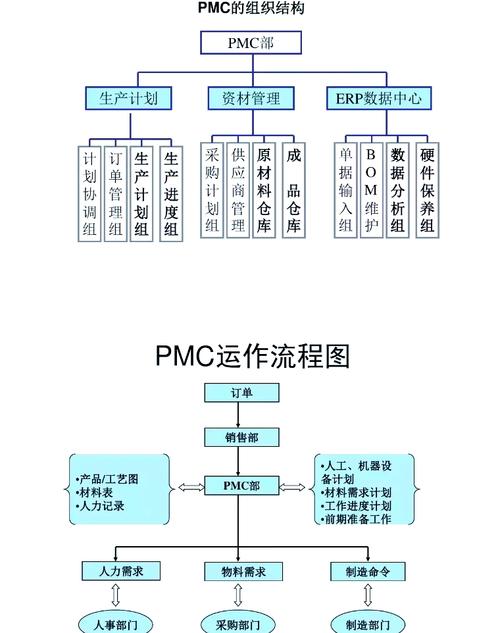

- PMC在供应链中的角色与接口

- 与销售/需求预测的接口:需求信息的传递与确认。

- 与采购的接口:物料需求计划、供应商交付协同。

- 与生产的接口:计划下达、执行跟踪、反馈调整。

- 与仓库的接口:库存数据准确性、收发存管理。

- 与财务的接口:库存成本、采购成本、生产成本核算。

- PMC组织架构与岗位职责

- 典型组织结构(集中式/分散式/混合式)。

- 计划员、物料控制员、生产跟单员等关键岗位的职责与能力要求。

- PMC关键绩效指标

- 订单准时交付率、生产计划达成率。

- 库存周转率、库存金额、呆滞料占比。

- 缺料率、停线待料时间。

- 采购物料准时到货率、供应商交付绩效。

- 计划变更响应速度与成本。

需求预测与销售运营计划

- 需求预测基础

- 预测的目的、类型(定性/定量)、时间范围(长中短)。

- 常用预测方法介绍(移动平均、指数平滑、回归分析、季节性分析等)。

- 预测误差分析与衡量(MAPE, MAD)。

- 销售与运营计划

- SOP的定义、目的与流程。

- SOP会议机制:如何协调销售、市场、生产、采购、财务等部门达成共识。

- 制定滚动的、综合性的供需平衡计划(产品族层面)。

- SOP如何驱动主生产计划。

主生产计划

- MPS的概念与作用

- 定义:驱动整个生产与物料计划的核心计划。

- MPS与SOP、MRP的关系。

- MPS的对象(最终产品、关键组件、关键资源)。

- 制定MPS的输入与输出

- 输入:SOP计划、销售订单、预测、库存状态、产能约束、物料约束。

- 输出:具体产品的生产数量与时间安排。

- MPS的制定方法与策略

- 时界概念(计划时界、需求时界)及其应用。

- 策略:按订单生产、按库存生产、按订单装配。

- 粗略产能计划的验证:确保MPS在关键资源上的可行性。

- MPS的维护与更新

- 滚动计划机制。

- 计划变更的评估、审批与沟通流程。

- MPS冻结与稳定性管理。

物料需求计划

- MRP的原理与逻辑

- MRP的核心思想:从MPS出发,通过BOM和库存记录,计算净需求,生成计划订单。

- MRP的基本输入:MPS、BOM、库存记录(现有量、在途量、已分配量)。

- MRP的基本输出:计划订单(采购订单建议、生产订单建议)、例外信息(催料、取消、重排)。

- MRP计算详解

- 毛需求、净需求、计划订单量、计划下达时间的计算逻辑。

- 低阶码的作用与计算。

- 批量规则(按需订货、固定批量、经济批量EOQ、周期批量)。

- MRP运行与结果分析

- MRP系统的运行逻辑(净变式、再生式)。

- 解读MRP报告:计划订单、例外信息、库存状态。

- MRP计划的确认、下达与执行跟踪。

- MRP的局限性与提升

- 对数据准确性的高度依赖(BOM、库存、工艺路线)。

- 忽略产能约束的局限性。

- 与APS(高级计划排程)的结合。

生产排程与执行控制

- 生产排程基础

- 从MPS到车间作业计划:细化到工作中心/设备/班组。

- 排程的目标:满足交期、提高效率、减少换线时间、平衡负荷。

- 排程方法与工具

- 顺排法、倒排法。

- 有限能力排程、无限能力排程。

- 关键路径法、瓶颈资源排程。

- 甘特图的应用。

- 生产执行与跟踪

- 生产工单的下达与确认。

- 生产进度跟踪:实际产量、工时、设备状态、在制品。

- 生产数据采集(报工)。

- 生产异常处理(设备故障、质量事故、物料短缺、人员缺勤)。

- 生产绩效分析

- 生产计划达成率、设备综合效率。

- 在制品周转率、生产周期分析。

- 生产异常统计分析。

物料控制与库存管理

- 库存管理基础

- 库存的类型(原材料、在制品、成品、备件)。

- 持有库存的原因与成本(资金成本、仓储成本、呆滞风险)。

- 库存管理的目标:在保障供应的前提下,最小化库存总成本。

- 库存控制策略

- ABC分类法及其应用(重点管理A类物料)。

- 库存模型:定量订货模型、定期订货模型。

- 安全库存设定:考虑需求波动、供应波动、服务水平目标。

- 再订货点、经济订货批量的计算与应用。

- 物料需求执行与采购协同

- 将MRP计划订单转化为采购申请/订单。

- 供应商交付管理:订单下达、交期确认、到货跟踪、来料检验。

- 供应商交付绩效评估(准时率、合格率)。

- 仓储与物料配送

- 仓库管理:收货、上架、存储、拣货、发货、盘点。

- 物料配送模式:领料制、送料制、超市配送、JIT配送。

- 线边仓管理。

- 呆滞物料管理

- 呆滞料的定义、识别与预防。

- 呆滞料的处理流程(利用、退货、折价、报废)。

- 呆滞料责任分析与考核。

PMC信息化工具应用

- ERP/MRP系统在PMC中的应用

- 核心模块介绍(主数据、MPS、MRP、采购、库存、生产)。

- 关键业务流程在系统中的实现(需求->MPS->MRP->采购/生产订单->执行->反馈)。

- 系统操作演示(根据企业实际系统)。

- APS(高级计划排程)系统简介

- APS的价值:解决复杂约束下的优化排程问题。

- APS与MRP/ERP的关系与集成。

- 数据可视化与报表

- 利用BI工具或系统报表进行PMC关键指标监控与分析。

- 仪表盘设计与应用。

PMC异常处理与持续改进

- 常见PMC异常及应对

- 需求突变/紧急插单。

- 物料短缺/供应商延迟/来料不良。

- 生产设备故障/质量问题。

- 设计变更/工程更改。

- 应急处理流程与预案。

- 跨部门沟通与协作技巧

- 有效沟通原则。

- 冲突处理与协商技巧。

- 定期会议机制(SOP、产销协调会、物料协调会)。

- PMC持续改进

- PDCA循环在PMC中的应用。

- 流程优化:识别瓶颈,简化流程,减少浪费。

- 数据驱动决策:利用KPI分析问题,驱动改进。

- 标杆学习与最佳实践分享。

培训形式与方法

- 理论讲授: 系统讲解核心概念、原理和方法。

- 案例分析: 结合制造业(尤其是学员所在行业)的真实案例进行深度剖析。

- 小组讨论: 针对特定问题或场景进行讨论,激发思考,分享经验。

- 角色扮演/模拟: 模拟产销协调会、物料短缺处理等场景,锻炼沟通和决策能力。

- 工具实操: 在模拟环境或真实系统中进行MRP计算、排程练习、报表查看等。

- 工作坊: 针对企业实际痛点,引导学员共同探讨解决方案。

- 课后作业/项目: 布置与实际工作相关的任务,巩固所学知识。

培训对象

- PMC部门新员工或计划员、物料控制员。

- 生产主管、车间主任。

- 采购计划员、采购工程师。

- 仓库主管、物料管理员。

- 销售计划员、需求预测专员。

- 对PMC感兴趣的生产/运营/供应链管理人员。

培训时长建议

- 基础班(3-5天): 覆盖模块一至模块六的核心内容,适合入门或需要系统梳理的人员。

- 进阶班(2-3天): 深入模块七、模块八,并结合企业实际案例进行深度研讨和问题解决,适合有基础经验的人员。

- 定制化内训: 根据企业具体需求,选择模块,深度定制内容(如针对某类物料管理、某类生产模式、某套系统操作),时长灵活(1-5天)。

讲师资质要求

- 深厚的理论知识: 精通PMC理论体系、供应链管理原理。

- 丰富的实战经验: 拥有多年制造业PMC管理或咨询经验,熟悉不同行业的运作模式。

- 优秀的授课能力: 善于表达,逻辑清晰,能将复杂概念通俗化,有效引导互动。

- 熟悉信息化工具: 了解主流ERP/MRP/APS系统的原理和操作。

- 解决实际问题能力: 能结合企业实际问题进行诊断和指导。

培训效果评估

- 课后测试: 检验知识掌握程度。

- 实操考核: 评估工具应用能力(如MRP计算、排程制定)。

- 行动计划: 要求学员制定个人或部门改进计划。

- 训后跟踪: 培训后1-3个月回访,了解知识应用情况和效果。

- KPI对比: (长期)跟踪培训前后关键PMC指标的变化。

成功实施建议

- 高层支持: 获得管理层对PMC重要性的认可和培训资源的支持。

- 需求调研: 培训前充分了解企业现状、痛点、学员水平和期望。

- 避免通用化,紧密结合企业实际业务流程、产品、系统进行案例和练习设计。

- 实践导向: 强调“学以致用”,提供大量练习机会和实际工作场景模拟。

- 跨部门参与: 邀请相关部门(销售、采购、生产、仓库)人员共同参与部分模块,促进理解与协作。

- 持续学习: PMC是持续改进的过程,培训只是起点,建立内部知识分享和复盘机制。

一个优秀的PMC培训不仅仅是知识的灌输,更是思维方式的转变、问题解决能力的提升和跨部门协作意识的建立,通过系统化、实战化的培训,帮助企业打造一支高效、敏捷的PMC团队,从而显著提升供应链响应速度、降低运营成本、增强市场竞争力,在设计和实施培训时,务必围绕“解决实际问题、提升关键指标”这一核心目标展开。

(图片来源网络,侵删)